Структура технологического процесса сборки.

Операции сборки и монтажа являются наиболее важными в технологическом процессе изготовления электронных блоков, поскольку они оказывают определяющее влияние на технические характеристики изделий и отличаются высокой трудоемкостью (до 50-60 % общей трудоемкости изготовления). При этом доля подготовки ИЭТ к монтажу составляет около

10 %, установки – более 20 %, пайки – 30 %. Автоматизация и механизация этих групп операций дает наибольший эффект в снижении трудоемкости изготовления изделий. Основными путями повышения эффективности являются: применение автоматизированного оборудования, групповая обработка ИЭТ, внедрение новой элементной базы, например поверхностно-монтируемых элементов.

Технологический процесс автоматизированной сборки состоит из подачи компонентов и деталей к месту установки, ориентации выводов относительно монтажных отверстий или контактных площадок, фиксации элементов на плате. В зависимости от характера производства сборка может выполняться:

– вручную с индексацией и без индексации адреса;

– механизированно на пантографе;

– автоматизированно параллельно на автоукладчиках и последовательно на автоматах или автоматических линиях с управлением от ЭВМ.

Подача элементов к месту установки при автоматизированной сборке происходит путем загрузки кассет с ИЭТ и платами в магазины и накопители автомата, захвата ИЭТ установочной головкой и позиционирования. Как правило, загрузка кассет осуществляется вручную, и только в ГАП эта операция выполняется с помощью автоматических транспортных средств. Остальные операции на сборочном автомате проводятся без участия оператора. Платы со смонтированными ИЭТ снимаются с автомата вручную или автоматически и направляются на полимеризацию клея.

Далее плата поступает на светомонтажный или обычный сборочный стол, где устанавливаются ИЭТ малой применяемости. После пайки, отмывки остатков флюса и исправления дефектов собранная плата проходит визуальный и функциональный контроль. Заключительной операцией процесса сборки является нанесение влагозащитного покрытия.

Рис.5.1. Схема типового процесса сборки блоков на ПП.

Применение ручной сборки экономически выгодно при изготовлении изделий не более 15-20 тыс. шт. в год партиями по 100 шт. При этом на каждой плате может быть расположено не более 100 элементов, в том числе до 20 ИМС. Достоинствами ручной сборки являются: высокая гибкость при смене объектов производства, возможность постоянного визуального контроля, что позволяет своевременно обнаруживать дефекты плат или компонентов и устранять причины брака. Недостатки – невысокая производительность, значительная трудоемкость технологического процесса, использование высококвалифицированного рабочего персонала.

При объемах выпуска изделий порядка 100-500 тыс. шт. в год с количеством расположенных на плате элементов до 500 экономически целесообразно использовать механизированную сборку с пантографом. При этом высокая гибкость сочетается с большей, чем при ручной сборке, производительностью. В условиях массового выпуска однотипных изделий бытовой ЭА (0,5-5 млн. шт. в год) целесообразно использовать автоматизированное оборудование (автоматы) или автоматические линии с управлением от ЭВМ.

Структура типового процесса сборки блоков электронной аппаратуры на печатных платах приведена на рис. 5.1.

Подготовка ЭРЭ и ИМС к монтажу.

Подготовка навесных элементов к монтажу включает следующие операции: распаковку элементов, входной контроль, контроль паяемости выводов, рихтовку, формовку, обрезку, лужение выводов, размещение элементов в технологической таре.

Изготовитель ЭРЭ должен обеспечить сохранение паяемости в течение установленного срока. Однако на практике только в Японии с ее малыми расстояниями и высокой дисциплиной поставок монтажу «с колес» подлежит не более 70% ЭРЭ, в нашей стране сроки поставки и хранения могут перекрывать гарантийные.

С завода-изготовителя ЭРЭ поступают в разнообразной таре. Большая часть ее рассчитана на загрузочные узлы сборочных автоматов, однако часть элементов, в том числе ИМС, поставляется в индивидуальной таре-спутнике, изготавливаемой из антистатического термостойкого материала.

Для распаковки ИМС в корпусах типа 4 используются автоматы моделей 141-411 или АД-901 и АД-902, технические данные которых приведены в табл. 5.1. Распаковка тары заключается в снятии с корпуса тонкой пластмассовой крышки путем ее поперечного сжатия с помощью двух стержней, которые входят в контакт с краями крышки и, сближаясь друг с другом, изгибают ее и выводят из зацепления с корпусом. Освобожденная крышка уносится в сборную емкость струей сжатого воздуха, а ИМС по направляющей соскальзывает в приемную кассету. Автомат 141-411 загружает ИМС в этажерочные кассеты, а автоматы АД-901 и АД-902 – в прямоточные.

Таблица 5.1. Характеристика автоматов распаковки ИМС.

Этажерочные и прямоточные кассеты используют для внутризаводского транспортирования ИМС с планарными выводами. В первых ИМС лежат перпендикулярно к продольной оси кассеты, каждая в своем отсеке, удерживаясь выводами. Выдача ИМС осуществляется с помощью толкателя сборочного автомата. Во вторых ИМС лежат продольно оси, одна за другой. Кассеты устанавливаются на сборочный автомат вертикально, и выгрузка ИМС происходит под действием силы тяжести и электромагнитного отсекателя механизма поштучной выдачи.

Резисторы и конденсаторы с осевыми выводами поставляют вклеенными в двухрядную липкую ленту на тканевой основе. Вклейку в ленту производят на специальных автоматах с соблюдением полярности элементов. Катушка диаметром 245-400 мм и шириной 70-90 мм содержит до 1-5 тыс. ЭРЭ. Во избежание сцепления соседних витков намотку ведут с межслойной прокладочной лентой из кабельной бумаги. С появлением «безвыводных» ИЭТ предложены ленточные носители с внутренними гнездами. Ширина носителя 8, 12 и 16 мм. Гнезда герметизируются полиэфирной пленкой предварительно нагретым инструментом.

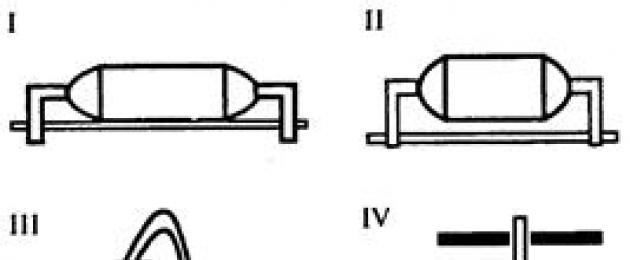

Варианты формовки выводов ЭРЭ и установки на платы должны соответствовать ОСТ 4010.030 – 81 (рис.5.2).

Рис 5.2. Варианты установки ИЭТ на платы

Вариант I применяется для установки элементов на односторонние платы при значительных механических нагрузках. При этом используется П-образная формовка выводов элементов. Вариант II применяют для ДПП и МПП. Ему соответствует «зиг»-формовка выводов. Для выводов диаметром до 0,5 мм R min = 0,5 мм, для выводов

0,5–1,1 мм R min = 1мм. Вариант III рекомендуется для плотной компоновки элементов на плате, IV – для межплатной конструкции блока, V – для транзисторов при значительных механических нагрузках и сохранении при демонтаже, VI – для ИМС с планарными выводами. Для фиксации ЭРЭ на плате применяют образование «зига» на одном из выводов ЭРЭ при вариантах установки III и IV.

Установочный размер должен быть кратным шагу координатной сетки (2,5 мм или 1,25 мм) и обеспечиваться инструментом Предельные отклонения размеров инструмента, отверстий по H 12, H 13, валов по h 12; радиусов гибки +0,3 мм, остальные по IT 14/2.

Усилие формовки-гибки планарных выводов рассчитывается по уравнению:

![]()

где k – коэффициент, определяющий состояние поверхностей пуансона

и матрицы (1,0 – 1,2);

b – ширина вывода, мм;

δ – толщина вывода, мм;

σ b – предел прочности вывода, МПа;

Р пр – усилие прижима выводов, которое составляет (0,25-0,3) Р;

Для варианта установки IIа «зиг»-формовка выводов осуществляется по схеме, приведенной на рис. 5.3.

Рис. 5.3. Схема для «зиг»-формовки выводов радиоэлементов:

а - гибка вывода б - образование «зига».

В подающих дисках 1 имеются канавки, в которые элементы подаются неподвижными формообразующими 2. Подающие диски получают непрерывное вращение. В диски встроены подпружиненные пуансоны 3, которые при набегании на рычаги приобретают поступательное движение и образуют «зиг» на выводах. Кулачок 4 выталкивает элемент 5 из пазов диска в тару.

Размер «зига» С рассчитывается по формуле:

![]()

где d 0 , d – диаметры отверстия и вывода соответственно.

Механизация процесса подготовки выводов к монтажу осуществляется путем применения технологических приспособлений, полуавтоматов и автоматов, выбираемых в зависимости от конструкции ЭРЭ и типа производства. Полуавтомат (рис.5.4), предназначенный для подготовки выводов ЭРЭ с осевыми проволочными выводами и цилиндрической

Рис. 5.4.Полуавтомат для подготовки радиоэлементов к лужению выводов.

формой корпуса, выполняет следующие операции:

– рихтовку выводов,

– контроль ЭРЭ по электрическим параметрам с разбраковкой «годен» – «не годен»,

– зачистку и подрезку выводов,

– укладку ЭРЭ в технологические кассеты.

Радиоэлементы 7 загружаются вручную в направляющие 2, по которым с помощью отсекателя 3 подаются в механизм рихтовки 4 по одной штуке, затем в зажимы 6 механизма контроля 5. Рихтовка выводов осуществляется с помощью подпружиненных пуансонов. Контроль и разбраковка по электрическим параметрам производится прибором, подключенным к зажимам 6. При наличии бракованного элемента прибор подает сигнал в механизм отсечки брака 7 и деталь сбрасывается с ротора. Качественные ЭРЭ поступают в механизм зачистки 8, где металлическими щетками удаляются различные загрязнения. Далее ЭРЭ подаются в механизм обрезки 9, после чего загружаются в технологическую кассету 10.

Рихтовку выводов в мелкосерийном производстве осуществляют либо вручную с помощью пинцета и плоскогубцев, либо в приспособлении для рихтовки (одновременно

20 – 50 выводов ЭРЭ модели ГГ 1422-4101 с производительностью 500 шт/ч). Для подготовки ЭРЭ и ИМС к сборке используют различное оборудование (табл. 5.2).

Таблица 5.2. Оборудование для подготовки ЭРЭ и ИМС.

| Наименование, тип | Тип ЭРЭ, ИМС | Производительность, шт/ч | Привод, мощность, Вт | Габариты, мм |

| Полуавтомат подготовки резисторов и диодов, ГГ-2420 Установка рихтовки и обрезкивыводов транзисто-ров ГГ-2293 Автомат П-образной формов-ки выводов ЭРЭ, ГГ-1611 Автомат формовки выводов микросхем, ГГ-2629 Полуавтомат, АРСМ2.230.000 Полуавтомат, ГГ-2125 | МЛТ-0,195; 0,25; 0,5; 1,0; 2Д503; 509. МП42, МП416, ГТ309 МЛТ-0,125, 0,25, 0,5 1-1МС 14-1404. 14-3 КМ варианты III, IV Корпус 301.12-1; 401.143 | Электромеханиче-ский, 50 Электромагнит-ный, 80 Электромеханиче-ский, 180 Электромеханиче-ский, невматичес-кий,500 Электромеханический, пневмати-ческий, 800 Электромеханический, 180 | 600 ×500×800 295× 215× 275 330× 380 ×405 900×400×1500 2200× 1000 ×1500 335× 300 ×305 |

Лужение выводов может осуществляться как до, так и после формовки путем погружения в расплавленный припой. Для флюсового горячего лужения выводов ИМС (корпус 401.14-3) используют автомат модели ГГ-2630. Производительность автомата – 900 шт/ч, пределы регулирования температуры припоя 200-280 °С с точностью ±5 °С. Лужение выводов ЭРЭ групповым способом проводится на механизированной установке ГГМ2.339.002. Производительность ее – 400 кассет/ч, время выдержки кассет во флюсе и припое – 1,5 -3 с.

Напрессовка припоя – один из способов закрепления на выводах ИМС строго дозированного количества проволочного припоя путем его глубокой пластической деформации. Припой удерживается на выводах благодаря механическому заклиниванию выдавленных в пространство между соседними выводами выступов. Обычно для выводов сечением 0,3×0,1 мм (корпус 401.14 и др.) используют проволоку припоя диаметром 0,3-0,4 мм либо трубчатый припой с флюсовой сердцевиной диаметром 0,5 мм.

Размещение дискретных ЭРЭ в технологической таре позволяет повысить производительность сборки и механизировать установку элементов на платы. В качестве тары используют также и липкую ленту, в которую вклеивают ЭРЭ преимущественно с осевыми выводами по программе. Вклейка осуществляется на установке ГГ-1740. В технологических кассетах ЭРЭ загружаются в накопители, откуда по программе подаются на транспортное устройство, двигаясь по которому, попадают в зону вклейки. Производительность автомата 2400 шт/ч, количество элементов в одной программе 2-12 шт., шаг вклейки S кратен 5 мм, ширина ленты 6 или 9 мм. Полярные ИЭТ вклеиваются в ленту в однозначно ориентированном положении (рис. 5.5, а).

Рис. 5.5.Упаковка ИЭТ в однорядную ленту (а) и в кассету (б)

Элементы с однонаправленными выводами вклеиваются в однорядную перфорированную ленту шириной 18 мм. Шаг вклейки 15 мм, расстояние между выводами 2,5 или 5 мм. Транзисторы типа КГ и ИМС поставляются в специальных прямоточных одноручьевых технологических кассетах (рис.5.5, б).

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ СБОРКИ И МОНТАЖА ЭЛЕКТРОННЫХ МОДУЛЕЙ 1-го УРОВНЯ РАЗУКРУПНЕНИЯ МЭА

Сборка и монтаж являются одним из заключительных этапов производства МЭА, заключающимся в механическом и электрическом соединении в единое целое в соответствии с технической документацией совокупности деталей, узлов, приборов (как покупных, так и собственного изготовления) с целью изготовления МЭА.

Для правильно спроектированной МЭА, сборка и монтаж является последним этапом ее производства, в такой МЭА настроечно регулировочные работы отсутствуют, а контроль электрических и радиотехнических параметров собранных изделий является неотъемлемой частью технологического процесса (ТП) сборки и монтажа.

Трудоемкость сборочно-монтажных работ составляет 40--60 % общей трудоемкости изготовления МЭА. Трудоемкость изготовления электронных модулей 1-го уровня (ЭМ-1) разукрупнения МЭА- ЭМ-1 на печатных платах (ПП) - составляет около половины трудоемкости всех сборочно-монтажных работ. В связи с этим повышение производительности труда на сборке и монтаже ЭМ-1 за счет автоматизации ТП, является важнейшей задачей в деле совершенствования производства МЭА, одним из перспективных путей решения которой является создание ГПС сборки и монтажа ЭМ-1.

Конструкторско-технологическая характеристика ЭМ-1, изготавливаемых в ГПС сборки и монтажа

Определение основных конструкторско-технологических характеристик ЭМ-1 предполагает анализ: элементной базы ЭМ-1 с позиций ее конструкторско-технологической классификации, вариантов поставки, предъявляемых к ней технических требований; конструкторско-технологических особенностей монтажно-коммутационных оснований (печатных плат); типовых конструкций ЭМ-1; типовых ТП сборки и монтажа ЭМ-1 в условиях ГПС. Перейдем к последовательному рассмотрению перечисленных выше вопросов.

Краткая конструкторско-технологическая характеристика элементной базы ЭМ-1

Элементная база РЭА (ЭМ-1 в том числе) состоит, в основном, из изделий электронной техники (ИЭТ) и электротехники, которые по своим конструкторско-технологическим особенностям подразделяются на 10 групп:

неполярные ИЭТ с цилиндрической или прямоугольной формой корпуса и осевыми выводами (резисторы, конденсаторы и др);

полярные ИЭТ с цилиндрической формой корпуса и осевыми выводами (диоды, конденсаторы);

ИЭТ с прямоугольной и дисковой формами корпуса и двумяоднонаправленными выводами (конденсаторы и д.);

полярные ИЭТ с цилиндрической формой корпуса и двумя одно направленными выводами (конденсаторы электролитические и др.);

ИЭТ с цилиндрической формой корпуса с двумя и более параллельными выводами;

ИЭТ с прямоугольной формой корпуса с двумя и более однонаправленными выводами (ИС в корпусах "Тропа", "Посол" и др.);

ИЭТ с цилиндрической формой корпуса с двумя и более однонаправленными выводами (транзисторы и ИС в корпусах типа "ТО" и Др.);

ИЭТ с прямоугольной и цилиндрической формой пластмассового корпуса с тремя однонаправленными выводами (транзисторы в корпусах типа КТ и др.) ;

ИЭТ с прямоугольной формой корпуса и двухсторонним расположением выводов, перпендикулярно основанию корпуса (ИС, резисторные диоды и транзисторные сборки в корпусах типа 2 (ДИП) и др.) ;

ИЭТ с прямоугольной формой корпуса и 2- или 4- сторонним расположением выводов параллельно корпуса (ИС, резисторные диодные транзисторные сборки в корпусах типа 4, и др.).

Таким образом перечисленные радиоэлементы, полупроводниковые приборы, интегральные микросхемы, электрические характеристики (разъемы) характеризуются следующими параметрами: массой, габаритными размерами, жесткостью выводов, точностью изготовления корпусов, конфигурацией, наличием и видом ключей, видом поставки, допустимыми величинами механических воздействий на корпус и выводы (растягивающих и сжимающих усилий, возникающих в процессе формовки выводов). Промышленностью выпускаются радиоэлементы, микросхемы различной формы корпуса:

прямоугольной формы с планарными выводами (габаритные размеры: А X В - 7,5 X 7,5 мм; А X В - 52,5 X 22,5 мм);

цилиндрической формы с осевыми выводами (габаритные размеры Д X Н-2Х 6мм; ДХН-20Х 26мм);

цилиндрической формы с радиальными выводами (габаритные размеры: Д X Н - 4,5 X 3 мм; Д X Н - 25 X 10 мм);

дисковой формы габаритные размеры: Д X Н 5,0 X 1 мм; Д X Н -17X5 мм);

квадратной формы (габаритные размеры: А X В 4,5 X 4,5 мм; А X В 25X25 мм);

прямоугольной формы (габаритные размеры: АХВ95Х6,5мм; АХ В 59,5X26,5 мм).

Высота корпуса перечисленных радиоэлементов колеблется в пределах от 2,5 до 50 мм, а их масса - от десятых долей граммов до сотен граммов.

Выводы радиоэлементов, микросхем имеют круглое или прямоугольное сечение. Длина выводов колеблется от 4 до 40 мм. Для выводов используются материалы: медь, платинит, ковар с модулями упругости для указанного материала Е = 2,1 X 10 ~6 -г 2,5 X 10 Т6 кг/см2.

Особенности состояния поставки элементной базы для условий автоматизированной сборки МЭА (ЭМ-1) в условиях ГПС

ИЭТ одного типоразмера, выпускаемые различными предприятиями-изготовителями, должны иметь единое конструктивное исполнение габаритно-присоединительные размеры и должны изготавливаться по единой конструкторско-технологической документации.

Для автоматизации операций ориентации ИЭТ и контроля правильности установки его в электронных модулях при выполнении сборочно-монтажных работ ИЭТ должны иметь четко выраженный и конструктивно оформленный ключ. Ключ, выполненный в виде скоса (выступа, выемки и прочее) на корпусе элемента располагается в зоне первого вывода. Нумерация остальных выводов ведется слева направо или по часовой стрелке снизу, т.е. со стороны расположения выводов. Для некоторых ИЭТ ориентация при установке в МЭА либо не имеет значения, например, для неполярных ИЭТ резисторов, либо обеспечивается за счет упаковки. Так, неполярные ИЭТ - диоды - при упаковке в липкую ленту располагаются таким образом, чтобы все положительные выводы были направлены в одну сторону, а отрицательные -- в другую. Лента с положительными выводами при этом обязательно должна быть цветной.

Важнейшее значение для обеспечения возможности эффективной автоматизации имеет упаковка ИЭТ. В соответствии с нормативно-техническими документами ИЭТ должны поставляться в следующем виде.

ИЭТ 1-й и 2-й групп поставляются вклеенными в двухрядную липкую ленту. Шаг вклейки 5 зависит от диаметра (ширины) элемента и должен быть кратен 5 мм. Ширина липкой ленты а равна 6 или 9 мм. Расстояние между лентами Ъ определяется длиной корпуса ИЭТ и может быть 53, 63 или 73 мм. Полярные ИЭТ вклеиваются в ленту в однозначно ориентированном положении. Положительные выводы ИЭТ вклеиваются в цветную ленту.

ИЭТ 3-й, 4-й, и 8-й групп с проволочными выводами, а также транзисторы поставляются вклеенными в однорядную перфорированную ленту (рис. 1). Ширина ленты а - 18 мм. Шаг вклейки (шаг перфорированных отверстий) s в зависимости от размера корпуса ИЭТ составляет 12>7 или 15 мм. Расстояние между выводами ИЭТ b равно 2,5 или 5 мм.

В ряде случаев допускается поставка в однорядной ленте и ИЭТЭ 1-й и 2-й групп, когда они устанавливаются на печатные платы в вертикальном положении. Допускается также поставка ИЭТ 3-й и 4-й групп вклеенными в двухрядную ленту, что обеспечивает возможность их установки на печатные платы на автоматах, предназначенных для установки резисторов (в условиях отсутствия специального технологического оборудования для установки ИЭТ, упакованных в однородную ленту) .

ИЭТ, упакованные в ленты поставляют на катушках вместимостью от одной до пяти тысяч штук ИЭТ с межслойной прокладкой, исключающей повреждения изделий и их выводов.

ИЭТ 5-й, 6-й, 7-й, и 9-й групп, как правило, поставляются ориентированными в специальных прямоточных одноручьевых технологических кассетах.

ИЭТ 10-й группы поставляются в индивидуальной таре-спутнике, исключающей деформацию корпуса и выводов при их хранении и транспортировании, а также обеспечивающей возможность свободного доступа к выводам для автоматизированного контроля их параметров. Тара-спутник выполняется двухдетальной из антистатических материалов. Интегральные схемы (ИС) размещаются в ней строго однозначно - крышкой вниз и с ключом, расположенным в сторону двух пазов тары-спутника.

Обратимся теперь к рассмотрению основных технических требований, предъявляемых в ИЭТ по их стойкости к технологическим воздействиям. К числу таких требований относятся следующие.

Конструкция ИЭТЭ должна обеспечивать трехкратное воздействие групповой пайки и лужения выводов горячим способом без применения теплоотводов и образование надежного паяного соединения при температуре пайки не выше 265 °С в течение не более 4 с.

Выводы и контактные площадки ИЭТ должны обеспечивать паяемость с использованием спирто-канифольных не активированных флюсов и спирто-канифольных не коррозионных слабоактивизированных флюсов (не более 25 % канифоли) без дополнительной подготовки в течение 12 месяцев с момента изготовления.

Рис.1

Основные технические требования, выдвигаемые применительно к ПП для ЭМ-1, изготавливаемой в условиях ГПС сборки и монтажа

1. ПП должны быть прямоугольной формы с соотношением сторон не более чем 1:2. Это необходимо для того, чтобы обеспечить достаточную жесткость печатной платы при воздействии на нее механических усилий со стороны автоматической укладочной головки ГПС.

2. Для фиксации ПП на координатном столе сборочного автомата в конструкции печатных плат должны быть предусмотрены базовые фиксирующие поверхности, от которых производится отсчет координат монтажных отверстий или контактных площадок. Для автоматизированной сборки в качестве базовых фиксирующих поверхностей можно выбирать отверстия (например, крепежные), расположенные возле одной из сторон ПП или по диагонали. Точность расположения фиксирующих отверстий должна быть не ниже ± 0,05 мм. Для автоматической сборки в качестве базовых фиксирующих поверхностей следует выбирать две взаимопенпердикулярные стороны (например, в нижнем левом углу платы). Базирование на угол платы облегчает автоматическую замену любых ПП, в том числе и разных типоразмеров, на сборочном автомате. Базирование на отверстия обеспечивает возможность автоматической замены плат только одного типоразмера.

Предельные отклонения монтажных отверстий и контактных площадок от базовых поверхностей должны быть не более ± 0,1 мм.

3. ПП должны иметь зоны, свободные от ИЭТ, для фиксации их в направляющих координатного стола сборочного автомата, накопителях ПП и транспортной таре. Эти зоны располагаются, как правило, вдоль длинных краев ПП на расстоянии 5 мм -- для бытовой аппаратуры, и на расстоянии не менее 2,5 мм -- для аппаратуры специального назначения.

Перечисленные основные конструкторско-технологические признаки и особенности ИЭТ накладывают существенные ограничения на методы и технические средства пространственного манипулирования, предъявляют особые требования к обеспечению технологичности конструкции ЭМ-1 как объекта автоматической (роботизированной) сборки, прогнозированию и оценке показателя собираемости ЭМ-1, достижению требуемого уровня типизации и унификации конструкторско-технологических решений ЭМ-1, а также элементов конструкции ТМ ГПС сборки и монтажа ЭМ-1.

Кратная конструкторско-технологическая характеристика ЭМ-1 как объектов автоматизированной сборки и монтажа в ГПС

С позиций сбор и монтажа ЭМ-1 делятся на три группы: ЭМ-1 на ИС со штырьковыми выводами; ЭМ-1 на ИС с планарными выводами; ЭМ-1 на дискретных ИЭТ.

Определяющим признаком технологической классификации является тип элементной базы ЭМ-1, так как именно от нее зависит тип и характер технологического процесса, который должен быть использован при изготовлении электронного модуля. Однако на практике чаще всего встречаются различные комбинации состава элементной базы, что приводит к необходимости использования различных технологических процессов. При этом особенно важна принятая последовательность выполнения операций технологического процесса.

Электронные модули изготовления в условиях ГПС должны удовлетворять следующим техническим требованиям:

электронный модуль должен быть функционально законченным с тем, чтобы его изготовление, в том числе электрический контроль, можно было организовать на специализированном производстве (участке);

для обеспечения возможности применения групповой пайки волной припоя все ИЭТ со штырьковыми выводами должны располагаться на печатной плате только с одной ее стороны. Для ИЭТ с планарными выводами расположение с двух сторон печатной платы;

автоматизированной установке на печатные платы подвергаются только те ИЭТ, которые не требуют дополнительного крепления;

вокруг ИЭТ, устанавливаемый на ПП, должны быть предусмотрены свободные зоны -- зоны работы инструмента установочных головок. Для повышения плотности монтажа допускается применение принципа "наложения" свободных зон. При этом обязательной становится необходимость соблюдения такой последовательности установки ИЭТ на плату, при которой первым устанавливается ИЭТ с более широкой зоной, а в последнюю с наименьшей зоной.

Типовые схемы сборки применительно к типовым конструкциям электронных модулей приведены на рис. 2, 3 и 4.

Рис. 2

Рис. 3 - Схема технологического процесса сборки ЭМ-1 на ИС с планарными выводами

Рис. 4

Из указанных рисунков видно, что сборочно-монтажные работы при изготовлении ЭМ-1 представляют собой комплекс различных по характеру механических, физических и химических процессов, сочетающихся между собой в технологическом процессе в различной последовательности.

Об этом свидетельствуют такие примеры:

формовка выводов, установка и крепление на печатных платах электрорадиоэлементов и интегральных схем -- механические процессы;

обезжиривание, склеивание, отмывка от остатков флюсов после пайки -- химические процессы;

лужение, пайка, сварка -- физико-химические и физике-металлургические процессы

обжимка, накрутка монтажных соединений - физико-механические процессы и т. д.

Все эти обстоятельства серьезно повлияли на необходимость обеспечения требуемого уровня автоматизации технологических процессов сборки и монтажа ЭМ-1.

Список литературы

1. Р.И. Гжиров, П.П. Серебреницкий. Программирование обработки на станках с чпу. Справочник, - Л.: Машиностроение, 1990. - 592 с.

2. Роботизированные технологические комплексы / Г. И. Костюк, О. О. Баранов, И. Г. Левченко, В. А. Фадеев - Учеб. Пособие. - Харьков. Нац. аэрокосмический университет «ХАИ», 2003. - 214с.

3. Н.П.Меткин, М.С.Лапин, С.А.Клейменов, В.М.Критський. Гибкие производственные системы. - М.: Издательство стандартов, 1989. - 309с.

4. Гибкие робототехнические системы / А. П. Гавриш, Л. С. Ямпольский, - Киев, Головное издательство издательского объединения “Вища школа”, 1989. - 408с.

5. Широков А.Г. Склады в ГПС. - М.: Машиностроение, 1988. - 216с.

6. Проектирование металлорежущих станков и станочных систем: Справочник-учебник в 3-х т. Т. 3: Проектирование станочных систем /Под общей ред. А.С. Проникова - М.: Изд-во МГТУ им. Н.Э.Баумана; Изд-во МГТУ «Станкин», 2000. - 584 с.

8. Иванов Ю.В., Лакота Н.А. Гибкая автоматизация производства производства РЭА с применением микропроцессоров и роботов: Учеб. пособие для вузов. - М.: Радио и связь, 1987. - 464 с.

9. Промышленные роботы: Конструкция, управление, эксплуатация. / Костюк В.И., Гавриш А.П., Ямпольский Л.С., Карлов А.Г. - К.: Высш.шк., 1985. - 359

10. Гибкие производственные комплексы /под.ред. П.Н.Белянина. - М.: Машиностроение, 1984. - 384с.

Сборка и герметизация микросхем и полупроводниковых приборов включает в себя 3 основные операции: присоединение кристалла к основанию корпуса, присоединение выводов и защиту кристалла от воздействия внешней среды. От качества сборочных операций зависят стабильность электрических параметров и надёжность конечного изделия. кроме того, выбор метода сборки влияет на суммарную стоимость продукта.

Присоединение кристалла к основанию корпуса

Основными требованиями при присоединении полупроводинкового кристалла к основанию корпуса являются высокая надёжность соединения, механическая прочность и в ряде случаев высокий уровень передачи тепла от кристалла к подложке. Операцию присоединения проводят с помощью пайки или приклеивания.

Клеи для монтажа кристаллов могут быть условно разделены на 2 категории: электропроводящие и диэлектрические. Клеи состоят из связующего вещества клеи и наполнителя. Для обеспечения электро- и теплопроводности в состав клея как правило вводят серебро в виде порошка или хлопьев. Для создания теплопроводящих диэлектрических клеев в качестве наполнителя используют стеклянные или ке-рамические порошки.

Пайка осуществляется с помощью проводящих стеклянных или металлических припоев.

Стеклянные припои - это материалы, состоящие из оксидов металлов. Они обладают хорошей адгезией к широкому спектру керамики, оксидов, полупроводниковых материалов, металлов и характеризуются высокой коррозионной стойкостью.

Пайка металлическими припоями осуществляется с помощью навесок или прокладок припоя заданной формы и размеров (пре-форм), помещаемых между кристаллом и подложкой. В массовом производстве применяется специализированная паяльная паста для монтажа кристаллов.

Присоединение выводов

Процесс присоединения выводов кристалла к основанию корпуса осуществляется с помощью про-волоки, ленты или жёстких выводов в виде шариков или балок.

Проволочный монтаж осуществляется термокомпресионной, электроконтактной или ультразвуковой сваркой с помощью золотой, алюминиевой или медной проволоки/лент.

Беспроволочный монтаж осуществляется в технологии «перевёрнутого кристалла» (Flip-Chip). Жёсткие контакты в виде балок или шариков припоя формируются на кристалле в процессе создания металлизации.

Перед нанесением припоя поверхность кристалла пассивируется. После литографии и травления, контактные площадки кристалла дополнительно металлизируются. Эта операция проводится для создания барьерного слоя, предотвращения окисления и для улучшения смачиваемости и адгезии. После этого формируются выводы.

Балки или шарики припоя формируются методами электролитического или вакуумного напыления, заполнения готовыми микросферами или методом трафаретной печати. Кристалл со сформированными выводами переворачивается и монтируется на подложку.

Защита кристалла от воздействия внешней среды

Характеристики полупроводникового прибора в сильной степени определяются состоянием его по-верхности. Внешняя среда оказывает существенное влияние на качество поверхности и, соответствен-но, на стабильность параметров прибора. данное воздействие изменяется в процессе эксплуатации, поэтому очень важно защитить поверхность прибора для увеличения его надёжности и срока службы.

Защита полупроводникового кристалла от воздействия внешней среды осуществляется на заклю-чительном этапе сборки микросхем и полупроводниковых приборов.

Герметизация может быть осуществлена помощью корпуса или в бескорпусном исполнении.

Корпусная герметизация осуществляется путём присоединения крышки корпуса к его основанию с помощью пайки или сварки. Металлические, метало-стеклянные и керамические корпуса обеспечива-ют вакуум-плотную герметизацию.

Крышка в зависимости от типа корпуса может быть припаяна с использованием стеклянных при-поев, металлических припоев или приклеена с помощью клея. Каждый из этих материалов обладает своими преимуществами и выбирается в зависимости от решаемых задач

Для бескорпусной защиты полупроводниковых кристаллов от внешних воздействий используют пластмассы и специальные заливочные компаунды, которые могут быть мягкими или твёрдыми после полимеризации, в зависимости от задач и применяемых материалов.

Современная промышленность предлагает два варианта заливки кристаллов жидкими компаундами:

- Заливка компаундом средней вязкости (glob-top, Blob-top)

- Создание рамки из высоковязкого компаунда и заливка кристалла компаундом низкой вязкости (Dam-and-Fill).

Основное преимущество жидких компаундов перед другими способами герметизации кристалла за-ключается в гибкости системы дозирования, которая позволяет использовать одни и те же материалы и оборудование для различных типов и размеров кристаллов.

Полимерные клеи различают по типу связующего вещества и по типу материала наполнителя.

Связующий материал

Органические полимеры, используемые в качестве адгезива, могут быть разделены на две основные категории: реактопласты и термопласты. Все они являются органическими материалами, но

существенно отличаются по химическим и физическим свойствам.

В реактопластах при нагреве полимерные цепи необратимо сшиваются в жёсткую трёхмерную сетчатую структуру. Возникающие при этом связи позволяют получать высокую адгезионную способность материала, но при этом ремонтопригодность ограничена.

В термопластичных полимерах не происходит отверждения. Они сохраняют способность к размягчению и расплавлению при нагреве, создавая прочные эластичные связи. Это свойство позволяет использовать термопласты в задачах, где требуется ремонтопригодность. Адгезионная способность термопластичных пластмасс ниже, чем у реактопластов, но в большинстве случаев вполне достаточна.

Третий тип связующего вещества - смесь термопластов и реактопластов, объединяющая в себе

преимущества двух типов материалов. Их полимерная композиция представляет собой взаимопроникающую сеть термопластичных и реактопластичных структур, что позволяет использовать их для создания высокопрочных ремонтопригодных соединений при относительно низких температурах (150 о С - 200 о С).

Каждая система имеет свои достоинства и недостатки. Одним из ограничений в использовании термопластичных паст является медленное удаление растворителя в процессе оплавления. Раньше для соединения компонентов с использованием термопластичных материалов требовалось провести процесс нанесения пасты (соблюдая плоскостность), сушки для удаления растворителя и только затем установки кристалла на подложку. Такой процесс исключал образование пустот в клеящем материале, но увеличивал стоимость и затруднял использование данной технологии в массовом производстве.

Современные термопластичные пасты обладают способностью очень быстрого испарения растворителя. Это свойство позволяет наносить их методом дозирования, используя стандартное оборудование, и устанавливать кристалл на ещё не высушенную пасту. Далее следует этап быстрого низкотемпературного нагрева, во время которого растворитель удаляется, и после оплавления создаются адгезионные связи.

Долгое время имелись сложности с созданием высоко теплопроводящих клеев на основе термопластов и реактопластов. Данные полимеры не позволяли увеличивать содержание теплопроводящего наполнителя в пасте, поскольку для хорошей адгезии требовался высокий уровень связующего вещества (60-75%). Для сравнения: в неорганических материалах доля связующего вещества могла быть уменьшена до 15-20%. Современные полимерные клеи (Diemat DM4130, DM4030, DM6030) лишены этого недостатка, и содержание теплопроводящего наполнителя достигает 80-90%.

Наполнитель

Основную роль в создании тепло-, электропроводящего адгезива играют тип, форма, размер и количество наполнителя. В качестве наполнителя используется серебро (Ag) как химически стойкий материал с наиболее высоким коэффициентом теплопроводности. Современные пасты содержат в себе

серебро в виде порошка (микросферы) и хлопьев (чешуек). Точный состав, количество и размер частиц экспериментально подбираются каждым производителем и в сильной степени определяют теплопроводящие, электропроводящие и клеящие свойства материалов. В задачах, где требуется диэлектрик с теплопроводящими свойствами, в качестве наполнителя используется керамический порошок.

При выборе электропроводящего клея следует принимать во внимание следующие факторы:

- Тепло-, электропроводность используемого клея или припоя

- Допустимые технологические температуры монтажа

- Температуры последующих технологических операций

- Механическая прочность соединения

- Автоматизация процесса монтажа

- Ремонтопригодность

- Стоимость операции монтажа

Кроме того, при выборе адгезива для монтажа следует обращать внимание на модуль упругости полимера, площадь и разность КТР соединяемых компонентов, а также толщину клеевого шва. Чем ниже модуль упругости (чем мягче материал), тем большие площади компонентов и большая разница КТР соединяемых компонентов и более тонкий клеевой шов допустимы. Высокое значение модуля упругости вносит ограничение в минимальную толщину клеевого шва и размеры соединяемых компонентов из-за возможности возникновения больших термомеханических напряжений.

Принимая решение о применении полимерных клеев, необходимо учитывать некоторые технологические особенности этих материалов и соединяемых компонентов, а именно:

- длина кристалла (или компонента) определяет величину нагрузки на клеевой шов после охлаждения системы. Во время пайки кристалл и подложка расширяются в соответствии со своими КТР. Для кристаллов большого размера необходимо использовать мягкие (с низким модулем упругости) адгезивы или согласованные по КТР материалы кристалла/подложки. Если различие КТР слишком велико для данного размера кристалла, соединение может быть нарушено что приведет к отслаиванию кристалла от подложки. Для каждого типа пасты производитель, как правило, даёт рекомендации по максимальным размерам кристалла для определённых значений разницы КТР кристалла/подложки;

- ширина кристалла (или соединяемых компонентов) определяет расстояние, которое проходит растворитель, содержащийся в адгезиве, до того как покинет клеевой шов. Поэтому размер кристалла должен учитываться и для правильного удаления растворителя;

- металлизация кристалла и подложки (или соединяемых компонентов) не обязательна. Обычно полимерные клеи имеют хорошую адгезию ко многим неметаллизированым поверхностям. Поверхности должны быть очищены от органических загрязнений;

- толщина клеевого шва. Для всех адгезива, содержащих тепло- , электропроводящий наполнитель, существует ограничение по минимальной толщине клеевого шва dx (см. рисунок). Слишком тонкий шов не будет иметь достаточно связующего вещества, чтобы покрыть весь наполнитель и сформировать связи с соединяемыми поверхностями. Кроме того, для материалов с высоким модулем упругости толщина шва может ограничиваться различными КТР для соединяемых материалов. Обычно для клеев с низким модулем упругости рекомендуемая минимальная толщина шва составляет 20-50 мкм, для клеев с высоким модулем упругости 50-100 мкм;

- время жизни адгезива до установки компонента. После нанесения адгезива растворитель из пасты начинает постепенно испаряться. Если клей высыхает, то не происходит смачивания и приклеивания соединяемых материалов. Для компонентов малого размера, где отношение площади поверхности к объёму нанесённого клея велико, растворитель испаряется быстро, и время после нанесения до установки компонента необходимо минимизировать. Как правило, время жизни до установки компонента для различных клеев варьируется от десятков минут до нескольких часов;

- время жизни до термического отверждения клея отсчитывается от момента установки компонента до помещения всей системы в печь. При длительной задержке может происходить расслоение и растекание клея, что негативным образом сказывается на адгезии и теплопроводности материала. Чем меньше размер компонента и количество нанесённого клея, тем быстрее он может высохнуть. Время жизни до термического отверждения клея может варьироваться от десятков минут до нескольких часов.

Выбор проволоки, лент

Надёжность проволочного/ленточного соединения в сильной степени зависит от правильного вы-бора проволоки/ленты. Основными факторами определяющими условия применения того или иного типа проволоки являются:

Тип корпуса . В герметичных корпусах используется только алюминиевая или медная проволока, поскольку золото и алюминий образуют хрупкие интерметаллические соединения при высоких темпе-ратурах герметизации. Однако для негерметичных корпусов используется только золотая проволока/ лента, поскольку данный тип корпуса не обеспечивает полную изоляцию от влаги, что приводит к коррозии алюминиевой и медной проволоки.

Размеры проволоки/лент (диаметр, ширина, толщина) более тонкие проводники требуются для схем с малыми контактными площадками. С другой стороны, чем выше ток, протекающий через соединение, тем большее сечение проводников необходимо обеспечить

Прочность на разрыв . Проволока/ленты подвергаются внешнему механическому воздействию в течение последующих этапов и в процессе эксплуатации, поэтому, чем выше прочность на разрыв, тем лучше.

Относительное удлинение . Важная характеристика при выборе проволоки. Слишком высокие значения относительного удлинения усложняют контроль формирования петли при создании прово-лочного соединения.

Выбор метода защиты кристалла

Герметизация микросхем может быть осуществлена помощью корпуса или в бескорпусном исполнении.

При выборе технологии и материалов, которые будут использоваться на этапе герметизации, следу-ет принимать во внимание следующие факторы:

- Необходимый уровень герметичности корпуса

- Допустимые технологические температуры герметизации

- Рабочие температуры микросхемы

- Наличие металлизации соединяемых поверхностей

- Возможность использования флюса и специальной атмосферы монтажа

- Автоматизация процесса герметизации

- Стоимость операции герметизации

В статье приведён обзор технологий и материалов, применяемых для формирования столбиковых выводов на полупроводниковых пластинах при производстве микросхем.

Технология монтажа на поверхность не нова, но в отечественной литературе она, к сожалению, освещена недостаточно полно. Предлагаемый ряд статей, посвященный этой тематике, поможет читателям более глубоко разобраться в особенностях технологий монтажа электронных модулей. В данной статье описан ряд конструкций типичных электронных модулей и особенности технологического процесса сборки каждого их типа.

Современные электронные компоненты

Тип монтажа модулей определяется в первую очередь количеством сторон, на которые осуществляется монтаж (одно- или двусторонний), и номенклатурой используемых компонентов. Поэтому описание типов монтажа логично предварить кратким обзором компонентов и корпусов. Основным, наиболее важным для технолога критерием разделения электронных компонентов на группы является метод их монтирования на плату - в отверстия или на поверхность. Именно он в основном и определяет технологические процессы, которые необходимо использовать при монтаже.

В таблице приведена информация по наиболее распространенным корпусам компонентов: названия, изображения, габариты, шаг выводов. Все размеры, за исключением особо оговоренных, приведены в милах (1 mil = 0,0254 мм).

| Рис. 1. ТНТ-компоненты |

|

| Рис. 2. SMD-компоненты |

Таблица

| Компоненты, монтируемые в отверстия | ||||

| Группа | Типы корпусов в группе | Габариты корпусов | Шаг выводов | Рис. |

| С одним рядом выводов - SIL | TO-92TO-202, TO-220 и др. | 380x190, 1120x135,420x185… | 100 мил | Рис. 1, а |

| С двумя рядами выводов - DIL | MDIP, CerDIP | 250x381…577x2050 | 100 мил | Рис. 1, б |

| С радиальными выводами | TO-3, TO-5, TO-18 | - | - | Рис. 1, в |

| С осевыми выводами | - | - | Рис. 1, г | |

| Решетки - Grid | CPGA, PPGA | 286x286…2180x2180 мил | 20…100 мил | Рис. 1, д |

| Компоненты, монтируемые на поверхность | ||||

| С двумя рядами выводов - DIL | «SOT-23, SSOP, TSOP, SOIC» | 55x120…724x315 мил | 25…30 мил | Рис. 2, а-б |

| С выводами по сторонам квадратного корпуса - Quad Package | LCC, CQJB, CQFP, CerQuad, PLCC, PQFP | 350х350 мил …20x20 мм | 50 мил…0,5 мм | Рис. 2, в |

| Решетки - Grid | BGA, uBGA | - | 0,75 мм (uBGA) | Рис. 3, а-б |

Наиболее интересны с практической точки зрения, по мнению автора, корпуса BGA, а точнее mBGA, которые имеют 672 вывода с шагом 0,75 мм. Верхняя часть корпуса BGA не представляет особого интереса, более примечательными являются его нижняя часть и внутреннее устройство этой упаковки компонентов. На рис. 3, а изображена нижняя поверхность корпуса BGA, на которой видны шариковые выводы, а на рис. 3, б - вид этого корпуса в разрезе.

Рис. 3. Корпус BGA

Приведенный выше краткий обзор современных компонентов дает представление о том, насколько велико число возможных вариантов реализации монтажа модулей при различном расположении их на плате. Кроме того, в обзоре не была представлена еще одна группа - группа нестандартных компонентов (odd form components).

Виды монтажа можно разделять по различным параметрам: по количеству используемых для монтажа сторон платы (одно- или двусторонний), по типам используемых компонентов (поверхностный, выводной или смешанный), по их расположению на двустороннем модуле (смешанно-разнесенный или смешанный). Рассмотрим наиболее распространенные из них, а также последовательность технологических операций для каждого вида монтажа.

Виды монтажа

Поверхностный монтаж

Поверхностный монтаж на плате может быть односторонним и двусторонним. Число технологических операций при этом виде монтажа минимально.

При одностороннем монтаже (рис. 4, а) на диэлектрическое основание платы наносят припойную пасту методом трафаретной печати. Количество припоя, наносимое на плату, должно обеспечивать требуемые электрофизические характеристики коммутируемых элементов, что требует соответствующего контроля. После позиционирования и фиксации компонентов выполняют операцию пайки путем оплавления дозированного припоя. В завершение технологического цикла производится контроль паяных соединений, а также функциональный и внутрисхемный контроль. На рис. 4, а изображены поверхностно-монтируемые компоненты различных видов: относительно сложно монтируемые компоненты в корпусах PLCC и SOIC и легко монтируемые чип-компоненты.

Рис. 4. а,б

Для двустороннего поверхностного монтажа (рис. 4, б) возможны различные варианты реализации. Один из них предполагает начало технологического процесса с операции нанесения паяльной пасты на нижнюю сторону платы. Затем в местах установки компонентов наносят расчетную дозу клея и производят установку компонентов. После этого в печи клей полимеризуется и происходит оплавление пасты припоя. Плата переворачивается, наносится паста припоя и устанавливаются компоненты на верхнюю сторону платы, после чего верхняя сторона оплавляется. В этом случае для пайки компонентов используются печи с односторонним нагревом.

При другом варианте реализации двустороннего поверхностного монтажа используются печи с двусторонним нагревом.

Интересен вопрос о необходимости нанесения клея на плату. Эту операцию выполняют с целью предотвращения отделения компонентов от платы при ее переворачивании. Существующие расчеты показывают, что большинство компонентов не упадут с платы даже при ее переворачивании, поскольку будут держаться за счет сил поверхностного натяжения припойной пасты. По этой причине операцию нанесения клея нельзя отнести к обязательным.

Смешанно-разнесенный монтаж

При смешанно-разнесенном монтаже компоненты, устанавливаемые в отверстия (THT-компоненты), располагаются на верхней стороне платы, а компоненты для поверхностного монтажа - на нижней. В этом случае обязательной является операция пайки двойной волной припоя. Смешанно-разнесенный монтаж компонентов показан на рис. 5.

Рис. 5. Смешанно-разнесенный монтаж

Реализация такого вида монтажа предполагает следующую последовательность операций: на поверхность платы наносится дозатором клей, на который устанавливаются SMD-компоненты, клей полимеризуется в печи, после чего производится установка компонентов в отверстия, промывка модуля и выполняются операции контроля.

Возможен альтернативный вариант, при котором сборку начинают с установки компонентов в отверстия платы, после чего размещают поверхностно-монтируемые компоненты. Он применяется тогда, когда формовка и вырубка выводов обычных компонентов осуществляется при помощи специальных приспособлений заранее, иначе компоненты, монтируемые на поверхность, будут затруднять обрезку выводов, проходящих через отверстия платы. Компоненты для поверхностного монтажа при повышенной плотности их размещения целесообразно монтировать в первую очередь, что требует минимального количества переворотов платы в процессе изготовления изделия.

Смешанный монтаж

Примером смешанного монтажа является установка на верхней стороне платы и SMD-, и ТНТ-компонентов (монтируемых в отверстия), а на нижней стороне - только SMD-компонентов. Это самая сложная разновидность монтажа (рис. 6).

Рис. 6. Смешанный монтаж

Возможны различные варианты ее реализации. При одном из них сначала на нижнюю сторону печатной платы методом дозирования наносят клей, а на нанесенный клей устанавливают SMD-компоненты. После проведения контроля установки компонентов проводят отвердение клея в печи. На верхнюю сторону платы наносится паяльная паста, а на нее затем устанавливаются SMD-компоненты. Нанесение паяльной пасты возможно как методом трафаретной печати, так и методом дозирования. В последнем случае операции нанесения клея и паяльной пасты можно проводить на одном оборудовании, что сокращает затраты. Однако нанесение паяльных паст методом дозирования непригодно при промышленном производстве из-за низкой скорости и стабильности процесса по сравнению с трафаретной печатью и оправдано только в условиях отсутствия трафарета на изделие или нецелесообразности его изготовления. Такая ситуация может сложиться, например, при опытном производстве большой номенклатуры электронных модулей, когда из-за большого числа обрабатываемых конструктивов и малых серий затраты на изготовление трафаретов значительны.

После установки SMD-компонентов на верхнюю сторону платы производится их групповая пайка методом оплавления припойной пасты, нанесенной на трафаретном принтере, или методом дозирования. После этой операции технологический цикл, связанный с установкой поверхностно монтируемых компонентов, считается завершенным.

Далее, после ручной установки компонентов в отверстия платы производится совместная пайка всех SMD-компонентов, ранее удерживавшихся на нижней стороне платы при помощи отвержденного адгезива и уже установленных выводных компонентов.

В конце технологического цикла выполняют операции визуальной инспекции пайки и контроля.

При другом варианте реализации смешанного монтажа предполагается иная последовательность выполнения операций. Первым этапом является нанесение припойной пасты через трафарет, установка на верхней стороне платы сложных компонентов для поверхностного монтажа (SO, PLCC, BGA) и пайка расплавлением дозированного припоя. Затем, после установки компонентов в отверстия платы (с соответствующей обрезкой и фиксацией выводов), плата переворачивается, на нее наносится адгезив и устанавливаются компоненты простых форм для поверхностного монтажа (чип-компоненты, компоненты в корпусе SOT). Они и выводы компонентов, установленных в отверстия, одновременно пропаиваются двойной волной припоя. Возможно также использование в составе одной линии оборудования, обеспечивающего эффективную пайку компонентов (с верхней стороны платы) расплавлением дозированного припоя и пайку (с нижней стороны платы) волной припоя.

Необходимо отметить, что в технологическом процессе, реализующем смешанный монтаж, возрастает количество контрольных операций из-за сложности сборки при наличии компонентов на обеих сторонах платы. Неизбежно возрастают также количество паяных соединений и трудность обеспечения их качества.

Односторонний выводной и поверхностный монтаж

Такая технология носит в мировой практике название технологии оплавления припойных паст (reflow) и является одной из стандартных в технологии монтажа на поверхность (рис. 7).

Рис. 7. Односторонний монтаж SMD и ТНТ

Сборка модулей такого типа осуществляется следующим образом: на поверхность платы наносится припойная паста, на которую устанавливают SMD-компоненты; затем паста оплавляется в печи, устанавливаются THT-компоненты, проводится пайка волной припоя, после чего осуществляют промывку и контроль собранного модуля.

Односторонний выводной монтаж

Технология сборки таких печатных плат (рис. 8) является стандартным сборочно-монтажным циклом с применением пайки волной припоя. Этот цикл состоит из операций установки выводных компонентов, их пайки на установке пайки волной и контрольных операций. Установка компонентов может быть как ручной, так и полуавтоматической. Выбор оборудования определяется требуемой производительностью. Автоматизация такого типа монтажа является минимальной, а сама реализация - предельно простой.

Рис. 8. Односсторонний монтаж ТНТ

Данная публикация является первой статьей из цикла, посвященного поверхностному монтажу. Логичным ее продолжением станет освещение вопроса состава производственной линии, на которой реализуется этот вид монтажа: необходимость каждого вида оборудования, его технические характеристики и роль в технологическом процессе, требуемый состав персонала и его квалификация, а также другие вопросы, возникающие при создании сборочно-монтажного производства.

Литература

- Schmits J., Heiser G., Kukovski J. Взгляд в будущее. Технологические тенденции развития электронных компонентов и сборки электронных модулей на печатных платах. Перевод и адаптация А. Калмыкова. Компоненты и технологии, № 4, 2001.

- www.pcbfab.ru.