Введение

В период общего экономического склада и инфляций в стране обострились общегосударственные проблемы добычи каменного угля.

Уголь – это основной вид энергетического топлива, а также техническое сырье для коксования и использования в металлургической и химической промышленности для получения жидкого и газообразного топлива.

По запасам каменного угля Россия занимает одно из первых мест в мире, а Кузбасский угольный бассейн – первое место в России по добыче угля.

Перед трудящимися угольной промышленности поставлены задачи по неуклонному росту добычи угля при одновременном снижении его себестоимости, решение которых является непременным условием выживания в сегодняшних экономических условиях.

Для достижения поставленных целей угольная промышленность сосредотачивает свои усилия на следующих направлениях: постоянно работать над вопросами комплексной механизации и автоматизации производственных процессов, которая создаёт предпосылки для выемки угля без постоянного присутствия людей в очистном забое, что способствует увеличению производительности труда и снижению себестоимости добытого угля.

Дальнейшее увеличение добычи угля тесно связано с темпом проведения подготовительных выработок. Необходимо шире и повсеместно применять системы автоматизированного управления производственными процессами в подготовительных забоях для своевременной и качественной подготовки очистного фронта. Выбор оптимальных технологических схем проведения выработок является непременным условием и высокопроизводительной и безопасной работы в подготовительных забоях, целью данного курсового проекта является разработка паспорта проведения и крепления вентиляционного штрека.

1 ГОРНО-ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ПЛАСТА Бреевского

Глубина отработки пласта 350-490м.

Пласт сложного строения, состоит из3-х угольных пачек, разделенных породными прослоями мощностью от 0,04м до 0,25 м, представленных аргиллитом сильнотрещиноватым, слабой и средней мощности f= 2,5-Общая мощность пласта колеблется в пределах 2,1-2,15 м и при средней мощности 2,12 м.

В пласте встречаются включения «колчеданов», крепостью f= 7-8, вытянутой овальной формы размерами до 2х0,5х0,5, приуроченных к средней части угольного пласта.

Гипсометрия пласта волнистая. Угол падения пласта от 16 0 (у вентиляционного штрека №173) до 0 0 (у монтажной камеры №1732).

Природная газоносность пласта 8-13 м 3 /т.

Крепость угля f= 1,5-2, Сопротивление угля резанию 15 мПа.

По склонности пласта к самовозгоранию относится к III группе неопасных. Опасен по взрывчатости угольной пыли и газа метана.

Пласт представлен блестящим углем с преобладанием компонентов группы витринита. Верхний интервал основной кровли пласта представлен песчаником мелкозернистым, крепким, трещиноватым, мощностью до 12м, f= 6-7.

Нижний интервал основной кровли пласта на мощность до 4м представлен песчаником мелкозернистым, крепким f= 6-7 , аргиллитом слоистым трещиноватым мощностью до 2м, f= 3-4 с угольным прослоем в верхней части мощностью до 1 метра (пласт Надбреевский).

Первичный шаг обрушения основной кровли – 35-40 м отхода лавы от монтажной камеры, последующий – 8-12 м.

Непосредственная кровля пласта представлена аргиллитом темно-серым, слоистым средней крепости, трещиноватым, на мощность до 8 м, f= 3-4. Нижний предел непосредственной кровли на мощность 0,35-0,85 м с учетом «ложной» кровли представлен аргиллитом слабым с прослоями угля мощностью 0,05-0,2 м и склонным к сводчатому обрушению на полную мощность кровли.

Ложная кровля, представлена аргиллитом тёмно-серым, трещиноватым, на мощность 0,30-0,80 м f= 1,5-2.

Непосредственная почва пласта представлена алевролитом мелкозернистым, средней крепости, трещиноватым, мощностью до 8 м, f= 4.

Ложная почва, представлена аргиллитом светло-серым, крепостью f=2. Мощность ложной почвы изменяется от 0,08 до 0,15 м, при средней – 0,10 м. При намокании склонна к пучению.

В тектоническом отношении участок простой, однако не исключена возможность встречи мелкоамплитудных нарушений (до 1,5м).

2.Выбор формы поперечного сечения и типа крепи горной выработки.

В данном проекте рассматривается проведение конвейерной печи, которая предназначена для транспортирования горной массы и пропуска вентиляционной струи. Научным и практическим опытом установлено низкая эффективность арочных и стоечных крепей.

Эти виды крепей не несут предварительной нагрузки, не упрочняют свод выработки, трудоемки в установке, многозатратны, имеют по эффективности небольшую область применения. Более того, временной фактор снижает устойчивость крепи и заметно усложняет работу механизированных крепей при добыче.

В мировой практике широко применяют различные виды анкерных крепей, которые обеспечивают в различной степени упрочнение пород свода горной выработки, тем самым, исключая обрушение пород. Исходя из этого, принимаем анкерное крепление выработки, а форму поперечного сечения прямоугольную.

Определение размеров и площади сечения выработки.

В данном проекте рассматривается проведение вентиляционного штрека, который предназначен для транспортирования горной массы и пропуска вентиляционной струи

Площадь поперечного сечения штрека в свету определяется расчетом по допустимой скорости движения воздушной струи, габаритным размерам подвижного состава с учетом минимально допустимых зазоров, величины осадки крепи после воздействия горного давления. Различают площадь поперечного сечения выработки в свету - это площадь поперечного сечения внутри контура крепи выработки,- площадь поперечного сечения выработки в проходке - это площадь поперечного сечения выработки без учета крепи. Согласно требованиям ПБ минимальная площадь поперечного сечения конвейерного штрека - 6,0 м 2 , минимальная высота - 1,8 м.

Ширина выработки в свету на высоте 1,8 м определяется по формуле

В св = m + A 1 + n м

где: В св - ширина выработки в свету, м.;

A 1 - габарит контейнера монорельса, м

n - зазор между контейнером и крепью с ходовой стороны, м

m- зазор между контейнером и крепью с неходовой стороны, м

В св = 0,3+1,4+0,85=2,95 м

Рис. 1. Поперечное сечение выработки

По полученной ширине выработки принимаем типовое сечение в проходке S св = 13,9 м 2 , S прох = 14,0 м 2 .

Размеры типового сечения сводим в таблицу 2.6.1

Принятую площадь поперечного сечения выработки проверяем по максимально допустимой скорости движения воздуха по формуле:

V = Q/ 60*S св м/сек

где: V- скорость воздуха, проходящая по выработке, м/сек

Q- количество воздуха, проходящего по выработки, м 3 /мин.

V = 4000 /60*13,9= 926,66 м 3 /сек.

Полученная скорость движения воздуха удовлетворяет требованиям ПБ, V min = 0,25 м/сек. V max 4 м/с

Таблица 2.6.1 Размеры поперечного сечения штрека

Расчет крепи.

Выбор материала крепи

Выбор материала крепи производится исходя из назначения срока службы выработки, величины и направления гонного давления, формы поперечного сечения горной выработки, конструкции крепи, требований правил безопасности.

Крепёжные материалы должны удовлетворять следующим основным требованиям: обладать высокой прочностью, быть устойчивым с течением времени, иметь не высокую стоимость, быть не огнеопасными и т.д.

Деревянная рамная крепь применяется при сроке службы до 2 - 3 лет в устойчивых и средней устойчивости породах. Металлическая рамная крепь применяется при сроке службы до 10 - 15 лет в разных горногеологических и горнотехнических условиях.

Монолитная бетонная и железобетонная крепь применяется в капитальных выработках, а сборная железобетонная и тюбинговая крепь - в капитальных и других выработках с большим сроком службы и в разных горногеологических и горнотехнических условиях.

Так как срок службы вентиляционного штрека до трех лет,то в проекте принимаем анкерную крепь

Похожая информация.

Площадь сечения в свету- это площади, ограничен внутр. Контуром крепи и поверх балластного слоя рельсового пути (без учета толщины крепи)

Площадь сечения вчерне – площадь по наружному контуру крепи, включая затяжку и почве выработки.

Площадь ограниченная ее проектным контуром, опр-ся путем сложения размроввыр-ки в свету с толщиной крепи с учетом толщины затяжки и забутовки.

Площадь поперечного сечения выработки в проходке предст собой площадь ограниченную контуром выработки в забое (ее принимают на 3-5 % больше площади вчерне).

15.Устойчивость горных пород (рыхлые, связные, скальные).

По характеру связи между твердыми частицами грунты подразделяются на сыпучие, связные и скальные.

Сыпучие, несвязные грунты характеризуются отсутствием сцепления между частицами, значительной водопроницаемостью, малой сжимаемостью, высокой величиной сил внутреннего трения и быстротой деформаций под нагрузкой.

Связные грунты отличаются малой водопроницаемостью; присутствие в них воды обусловливает молекулярные силы сцепления. Поэтому связные грунты характеризуются значительным оцеплением между частицами, большими деформациями под нагрузкой и длительностью деформаций.

В скальных грунтах их частицы жестко связаны между собой цементирующим веществом, и эта связь при ее нарушении не восстанавливается.

Более полная классификация и характеристика грунтов приведены в справочниках и специальной литературе.

Свойства грунтов оказывают существенное влияние на характер их разработки и производительность машин. В связи с этим при выборе типа машины для земляных работ надо учитывать характерные свойства и состояние разрабатываемых грунтов. Наиболее важные с этой точки зрения свойства грунтов - сопротивление разработке и устойчивость их как основания, на котором установлена машина, определяются в основном гранулометрическим составом и физико-механическими свойствами грунта.

работ надо учитывать характерные свойства и состояние разрабатываемых грунтов. Наиболее важные с этой точки зрения свойства грунтов - сопротивление разработке и устойчивость их как основания, на котором установлена машина, определяются в основном гранулометрическим составом и физико-механическими свойствами грунта.

Гранулометрический состав грунта характеризуется процентным содержанием по весу частиц различной величины. Крупность отдельных частиц нескальных грунтов составляет: гальки 40 мм; гравия 2-40 мм; песка 0,25-5 мм; песчаной пыли 0,05- 0,25 мм; пылеватых частиц 0,005-0,05 мм и глинистых частиц 0,005 мм.

Для оценки наиболее важных физико-механических свойств грунта имеют значение объемная масса, разрыхляемоеть, влажность, угол естественного откоса, связность (сцепление), трещиноватость, слоистость.

Форма сечения горизонтальной горноразведочной выработки зависит в основном от вида горной крепи, применяемой для предохранения выработки от разрушения под действием давления окружающих ее пород и сохранения необходимой площади сечения на весь период разведочных работ. При проведении выработок им придают трапециевидную или прямоугольносводчатую форму сечения. Трапециевидную форму применяют при деревянной крепи и наличии небольшого давления со стороны окружающих пород. Прямоугольно-сводчатую форму применяют при монолитной бетонной, набрызгбетонной, анкерной и комбинированной (анкерной с набрызгбетоном) крепи и в выработках, не имеющих крепи (при прочных устойчивых породах).Различают площади поперечного сечения в свету, вчерне и в проходке. Площадь сечения в свету определяют по размерам выработки до крепи, за вычетом площадей, занимаемых балластным слоем рельсового пути и трапом пешеходной дорожки. Площадь сечения вчерне является проектной площадью (в проходке). Действительная площадь сечения выработки в проходке несколько больше площади сечения вчерне. При проходке необходимо соблюдать, чтобы площадь сечения выработки соответствовала существующим «Нормам превышения сечений горноразведочных выработок в проходке по сравнению с сечениями вчерне при производстве геологоразведочных работ». В зависимости от крепости пород допускается увеличение площади сечения вчерне на коэффициент 1,04-1,12. Большое значение коэффициента соответствует площади поперечного сечения 4 м2 в крепких породах.

Размер поперечного сечения в свету зависит от назначения выработки и определяется габаритами подвижного состава и числом рельсовых путей, шириной конвейера, скрепера или погрузочно-транспортной машины с учетом необходимых зазоров между этими.машинами и крепью, которые регламентированы правилами безопасности. Зазор между подвижным составом и крепью на протяженных участках выработки при рельсовом транспорте составляет не менее 200 мм при монолитной бетонной, анкерной и набрызгбетонной крепи и не менее 250 мм при других видах крепи - металлической податливой и деревянной. Если откатка вагонеток по выработке осуществляется вручную, то при всех видах крепи этот зазор равен 200 мм.

1. Выбор формы и расчёт размеров поперечного сечения выработки

При проведении выработок различают два вида горнопроходческих операций: основные и вспомогательные.

Основными горнопроходческими операциями называются такие, которые выполняются в забое выработки и относятся непосредственно к проходке и креплению выработки.

Вспомогательными называют операции, которые обеспечивают нормальные условия для выполнения основных проходческих операций.

Площадь поперечного сечения выработки зависит от назначения и габаритов располагаемого в ней оборудования. Различают площади поперечного сечения горизонтальных выработок в свету, вчерне и после проходки. Площадь в свету определяют по размерам выработки до крепи за вычетом площадей, занимаемых балластным слоем и трапом в сечении выработки. Площадь вчерне является проектной площадью в проходке. При определении этой площади, к площади в свету прибавляют площади, которые занимают крепь, балластный слой, трап и затяжка (при рамных крепях установленных в разбежку). Действительная площадь, которая получается в результате проведения выработки, обычно 3-5% и более превышает проектную площадь.

Размеры поперечного сечения (ширина и высоте) откаточных выработок зависит от габаритных размеров откаточных вагонеток и электровозов, от рельсовых путей способа передвижения рабочих по выработкам и количества подаваемого воздуха для проветривания.

При наличии в выработки рельсовых путей для передвижения людей предусматривается дорожка (проход) шириной не менее 700мм, который должен выдерживаться на высоте 1800мм от уровня трапа (балластного слоя).

Исходя из конкретных условий: f =16; устойчивость - средняя; срок службы выработки - 16 лет, выбираем сводчатую форму выработки, набрызг бетонным креплением

1. Рассчитывают поперечное сечение высоты выработки.

a. Высота строения рельсового пути h 0 , мм

h 0 = h б + h ш + h п + h р, мм;

Где: h 0 - высота верхнего строения пути выработки, выбирается с нормами предусматривающими ЕПБ, мм;

h б - высота балластового слоя, мм;

h п - высота подкладки под рельс, мм;

h р - высота рельсового пути, мм;

h 0 = 100 + 420 + 20 + 135 = 375 (мм).

2. Высота подвижного состава h, мм

3. Высота прямостенного участка выработки.

h 1 = 1800 (мм).

4. Высота выработки в свету.

h 2 = h 1 +h б +1/3h ш, мм;

h 2 =1800+135+20+1/3*120=1995 (мм).

Где: h 1 - высота прямостенного участка выработки, мм;

h б - высота балластного слоя, выбирается с нормами предусматривающими ЕПБ, мм;

h ш - высота шпального бруса, мм;

5. Высота выработки в чернее.

h 3 = h 0 + h 1 , мм;

h 3 =375+1800=2175 (мм).

6. Высота сводчатого перекрытия в свету.

h ч =1/3*В, мм;

h ч =1/3*2250=750 (мм).

7. Высота сводчатого перекрытия в черне.

h 5 = h ч + Т кр. , мм;

h 5 =750+50=800 (мм).

8. Расчитывается ширина выработки в свету.

В= n+A+m, мм;

В=200+1350+700=2250 (мм).

Где: В - ширина выработки в свету, мм;

n - зазор между крепью и подвижным составом, мм;

А - ширина подвижного состава, мм;

m -свободный проход для людей, мм;

9. Ширина выработки в черне.

B 1 =В+2* Т кр. , мм;

B 1 =2250+100=2350 (мм).

10. Площадь поперечного сечения в свету.

S св. = В*(h 2 +0,26*В)

S св. = 2250*(2745+0,26*2250) =7,4 м 2

11. Площадь поперечного сечения в чернее.

S чер. = В 1 *(h 3 +0,26* В 1)

S чер. = 2350*(2960+0,26*2350) =8,3 м 2

12. Скорость движения воздушного потока.

V = Q возд / S c в, м/с;

V = 18/7,4 =2,4 м/с;

Где: V - регламентируемая правилами безопасности скорость движения вентиляционной струи по выработке, м/с;

Q возд - количество воздуха проходящего по выработке, м 3 /с;

S c в - площадь поперечного сечения выработки в свету, м 2 ;

Так как V =2,4 м/с, то 0,25 ? V ? 8,0 удовлетворяет требованиям ЕПБ, следовательно, данное сечение рассчитано, верно.

13. Сечение в проходке.

S пр =1,03* S чер, м

S пр =1,03* 8,3 =8,7 (м)

В зависимости от физико-технических свойств пород, срока службы выработки, возможного влияния очистных работ, выбираются форма поперечного сечения, материалы и тип крепи...

Выбор и обоснование технологии, механизации и организации проведения людского ходка

Для данной выработки получаем спец. профиль СПВ-17. Выбираем спец. профиль по фактору экономики. Для спец. Профиля СВП-17 присуще следующие характеристики: = 18774, что соответствует интервалу = 18700 - 20700. W(1) = 50,3 Р(1) = 21,73 Таблица 2...

Выбор способа охраны и типа крепи горной выработки

На рис.2.1 указано расположение выработки относительно пород вмещающих угольный пласт. С точки зрения охраны выработки, безусловно, выгодно применять проходческий комбайн для проведения данной выработки...

Гидравлический расчет узла гидротехнических сооружений

Определение размеров поперечного сечения сводится к определению ширины по дну и глубины наполнения по заданным параметрам (расход Q, уклон i, коэффициенты шероховатости n и заложения откосов m)...

Квершлаг двухпутный

При разработке проекта проведения выработки вопрос выбора формы и размеров поперечного сечения является важнейшим. Для горизонтальных разведочных выработок, стандартом установлены прямоугольно-сводчатая и трапециевидная формы сечения...

Организация и проведение горно-разведочных работ

Так как заданием не указан отбор технологической пробы, приведём Sм к ближайшему типовому в соответствии с ГОСТ: 1) исходя из того, что глубина шурфа 30 м...

Подземная разработка месторождений

Определяем поперечное сечение главного вертикального ствола по формулам и уточняем его по таблице 4.2 : SВ = 23,4+3,6 АГ, (5) где АГ - годовая производственная мощность рудника, млн т. SВ = 23,4 + 3,6 1,4 = 28,44 м2...

Проведение горных выработок нарушает устойчивое напряженное состояние горных пород. Вокруг контура выработки образуются зоны повышенных и пониженных напряжений. Чтобы предотвратить обрушение пород выработку крепят...

Проведение горноразведочной выработки

4.1 Расчет площади поперечного сечения выработки трапецеидальной формы Определение размеров выработки в свету. Ширина одно-путевой выработки на уровне кромки подвижного состава: B= m + A + n1 ,м Где: m = 0...

Так как выработка бремсберг имеет срок службы - 14 лет, то рекомендуется проводить выработку арочной формы сечения, крепить рамной арочной крепью и железобетонной затяжкой...

Технологический проект для проведения горизонтальных подземных горных выработок

Форма поперечного сечения выработки выбирается с учетом конструкции и материала крепи, которые в свою очередь, определяются устойчивостью пород в боках и кровле выработки...

Технология разработки штольни в крепких породах

1. Определяется количество воздуха, которое должно проходить по выработке в период её эксплуатации: (1) где - коэффициент, учитывающий неравномерность доставки воздуха, - добыча угля на участках...

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО РЫБОЛОВСТВУ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ОБРАЗОВАНИЯ

“МУРМАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ”

Апатитский филиал

Кафедра горного дела

ПРОВЕДЕНИЕ ГОРНЫХ ВЫРАБОТОК

Методические указания по выполнению курсового проекта

для студентов специальности

130400 "Горное дело"

ОБЩИЕ ОРГАНИЗАЦИОННО-МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Курсовой проект является заключительным этапом изучения дисциплины “Проведение горных выработок” и должен способствовать закреплению теоретических знаний по специальности.

Целью курсового проекта является проработка технических, технологических и организационных вопросов проходки проектируемой выработки.

При выполнении курсовой работы должны быть проработаны технические, технологические и организационные вопросы проходки проектируемой выработки, а принимаемые решения должны обеспечить безопасность работ.

При работе над курсовой работой необходимо использовать учебную литературу, единые правила безопасности ведения горных работ (ЕПБ), а также материалы отечественных и зарубежных научных журналов.

Пояснительная записка курсовой работы должна содержать все необходимые расчеты и обоснования принятых решений, эскизы и схемы (схему проветривания, сечения выработки проектное и в проходке, схему расположения шпуров, конструкция заряда, график организации работ).

Последовательность изложения материала в пояснительной записке должна соответствовать методическим указаниям.

1. УСЛОВИЯ ПРОВЕДЕНИЯ ВЫРАБОТКИ

Под условиями проведения выработки понимаются гидрогеологические данные и горно-технические условия, в которых будет пройдена выработка. В этом разделе должны быть описаны, если они не заданы, физико-механические свойства пород с точки зрения их устойчивости, крепости, условий залегания и притока воды в выработки при ее проведении.

2. СПОСОБЫ ПРОХОДКИ И МЕХАНИЗАЦИЯ РАБОТ

Применяемый способ проходки должен быть наиболее рациональным с точки зрения безопасности работ и механизации производственных процессов.

При выборе способа проходки и средств механизации работ предпочтительно использование комплексов оборудования, которые в большей мере обеспечивают механизацию процессов проходческого цикла работ.

3. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВЫРАБОТКИ И РАСЧЕТ КРЕПИ.

Расчет крепи.

Нагрузка на крепь отнесенная к 1 м 2 выработки, при равномерно распределенной нарушенной зоне определяется по формуле:

Кгс/м 2 (3.29)

где: ρ – объемный вес породы, кг/м 3 ;

l н – размеры нарушенной зоны, м.

Величина нарушенной зоны определяется по формулам:

а) для выработок вне зоны влияния очистных работ:

б) для впускных и доставочных выработок:

где: I T – интенсивность пологопадающей мелкоблоковой системы трещин, шт/м. пог. (табл. 1);

K C – коэффициент состояния выработки (принимается равным 1).

Таблица 1

Таблица 2

Таблица 3

Удельное сцепление стержня с бетоном и бетонного столбика с породой, кгс/см 2

| Показатели прочности | Наименование материала | Закрепляющий раствор на цементе М-400 в возрасте 28 сут. при составе смеси Ц:П | Раствор на глиноземистом цементе М-400 в возрасте | |||||

| 3 сут. при составе смеси Ц:П | 12 ч при Ц:П | |||||||

| 1:1 | 1:2 | 1:3 | 1:1 | 1:2 | 1:3 | 1:1 | ||

| Сталь периодического профиля | ||||||||

| Сталь гладкая круглая | ||||||||

| Бетонный столбик с апатитовой рудой | ||||||||

| Бетонный столбик с окисленной рудой | ||||||||

| Бетонный столбик с пустыми породами лежачего бока |

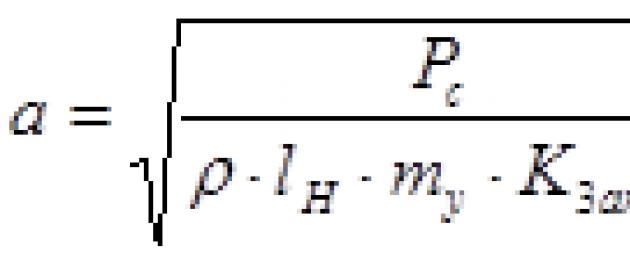

Расстояние между штангами при квадратной сетке их расположения принимается из условий предотвращения расслоения и обрушения пород под действием собственного веса в пределах закрепляемой толщи по формуле:

, м (3.40)

, м (3.40)

где: K зап – коэффициент запаса прочности;

m у – коэффициент условий работы штанговой крепи (1 – для штанг с предварительным натяжением; 2 – для штанг без предварительного натяжения).

Таблица 4.1

Таблица 4.2

Характеристика ВВ

| Наименование ВВ | Плотность ВВ в патронах, г/см 3 | Работоспособность, см 3 | Скорость детонации, км/с | Вид упаковки |

| ВВ , применяемые в забоях не опасных по газу или пыли | ||||

| Аммонит 6ЖВ | 1,0–1,2 | 360–380 | 3,6–4,8 | Патроны диаметром 32, 60, 90 мм |

| Аммонал-200 | 0,95–1,1 | 400–430 | 4.2–4,6 | Патроны диаметром 32мм |

| Аммонал М-10 | 0,95–1,2 | 4,2–4,6 | То же | |

| Аммонал скальный №3 | 1,0–1,1 | 450–470 | 4,2–4,6 | Патроны диаметром 45, 60, 90 мм |

| Аммонал скальный №1 | 1,43–1,58 | 450–480 | 6,0–6,5 | Патроны диаметром 36, 45, 60, 90 мм |

| Детонит М | 0,92–1,2 | 450–500 | 40–60 | Патроны диаметром 28, 32, 36 мм |

| ВВ , применяемые в забоях опасных по газу или пыли | ||||

| Аммонит АП-5ЖВ | 1,0–1,15 | 320–330 | 3,6–4,6 | Патроны диаметром 36 мм |

| Аммонит Т-19 | 1,05–1,2 | 267–280 | 3,6–4,3 | То же |

| Аммонит ПЖВ-20 | 1,05–1,2 | 265–280 | 3,5–4,0 | То же |

В практике проходческих работ наибольшее распространение получило электрическое взрывание с помощью электродетонаторов мгновенного, короткозамедленного и замедленного действия, а также неэлектрические система взрывания (Нонель, СИНВ и др.).

Таблица 4.3

Значения К зш для горизонтальных выработок

Диаметр шпура. Диаметр шпуров определяется исходя из диаметра патронов ВВ и необходимого зазора между стенкой шпура и патронами ВВ, позволяющего посылать патроны ВВ в шпур без усилий. Резцы и коронки при бурении и заточке изнашиваются, в результате чего уменьшается их диаметр. Поэтому начальный диаметр резцов и коронок применяют несколько большим, чем требуется, и он составляет 41 – 43 мм для патронов ВВ диаметром 36 – 37 мм и 51 – 53 для патронов ВВ диаметром 44 – 45 мм. Диаметр шпура должен быть на 5 –6 мм при расположении патрона-боевика первым от устья шпура, и на 7 – 8 мм при расположении патрона-боевика не первым от устья шпура.

Увеличение диаметра шпуров ведет к увеличению размещаемого в них заряда ВВ, и следовательно, уменьшается число шпуров. Вместе с тем увеличение диаметра шпуров приводит к ухудшению оконтуривания горной выработки, излишнего разрушения породы за проектным контуром, а также отрицательно сказывается на темпах бурения – снижается скорость бурения.

С увеличением диаметра заряда шпуров на контуре выработки возрастает зона разрушения массива и, следовательно, снижается устойчивость пород. Поэтому с уменьшением поперечного сечения выработки целесообразнее применение шпуров малого диаметра. С уменьшением сечения выработки и повышением крепости пород диаметр шпуров и зарядов при прочих равных условиях должен уменьшаться. Поскольку выпускаемые в настоящее время ВВ (детониты) способны с высокой скоростью детонировать в патронах малого диаметра (20 – 22 мм), то очевидна целесообразность применения шпуров уменьшенного диаметра. А при использовании ВВ с невысокой скоростью детонации типа аммонитов в шпурах целесообразно размещать патроны диаметром 32 – 40 мм.

Глубина шпура. Глубина шпуров – параметр проходческих работ, определяющий объем основных операций в проходческом цикле и скорость проведения выработки.

При выборе глубины шпуров учитывают площадь и форму забоя, свойства взрываемых пород, работоспособность применяемых ВВ, тип бурового оборудования, требуемое подвигание забоя за взрыв и др. Желательно, чтобы продолжительность проходческого цикла составляла смену или целое число смен, а при многоцикличной работе в смену заканчивалось целое число проходческих циклов.

При малой (1 – 1,5 м) глубине шпуров увеличивается отнесенное к 1 м подвигания забоя время вспомогательных работ (проветривание. подготовительно-заключительные операции при бурении шпуров и погрузке породы, заряжание и взрывание ВВ и т.д.).

При большой (3,5 – 4,5 м) глубине шпуров снижается скорость бурения шпуров и в конечном итоге увеличивается относительная продолжительность проведения 1 м горной выработки.

Кроме того, при выборе глубины шпура следует учитывать, что при взрывании на больших глубинах от земной поверхности, где взрываемые породы со всех сторон сжаты горным давлением, разрушающее действие взрыва значительно уменьшается.

Глубину шпуров определяют исходя из заданной технической скорости проходки, количества и производительности горнопроходческого оборудования или по нормам выработки.

Зная заданную скорость проходки, можно рассчитать глубину шпура:

где: ν – заданная скорость проходки, м/мес;

t ц – продолжительность цикла, ч;

n с – число рабочих суток в месяце;

n ч – число рабочих часов в сутки;

η – коэффициент использования шпура (КИШ).

Коэффициент использования шпура. Коэффициентом использования шпуров называют отношение использованной глубины шпура к первоначальной глубине. При взрыве зарядов ВВ в шпурах порода не отрывается на всю глубину шпуров, часть шпура по глубине не используется и остается в массиве поды, которую принято называть стаканом.

Для определения КИШ для всего комплекта шпуров необходимо замерить глубину всех шпуров и определить среднюю глубину шпура. После взрыва зарядов нужно замерить глубину всех стаканов и определить среднюю глубину стакана, по которой можно найти среднее значение КИШ. Следовательно, для определения среднего значения КИШ необходимо величину среднего подвигания забоя разделить на среднюю глубину шпура.

где: l з – длина заряда шпура;

l ш – глубина шпура.

Если задано подвигание забоя за цикл, то среднюю глубину шпура можно определить, разделив подвигание забоя за цикл на среднее значение КИШ.

Величина КИШ зависит от крепости, трещиноватости и слоистости взрываемых пород, площади забоя, числа открытых поверхностей во взрываемом массиве, работоспособности ВВ, глубины шпуров, качества забойки шпуров, очередности взрывания зарядов и других факторов. При правильном определении всех параметров, строгом выполнении технологии ведения взрывных работ величина КИШ должна быть не менее следующих величин.

Таблица 4.4.

Таблица 4.5

Численные значения показателя γ

| вв, кг/м 3 | ||||||||

| , ед | 1.843 | 1.892 | 1.940 | 1.987 | 2.033 | 2.125 | 2.214 | 2.301 |

вв - объемный вес ВВ в заряде, кг/м 3

Расстояние между контурными зарядами определяют по формуле (м):

(4.6)

(4.6)

где: К 0 - численный коэффициент, учитывающий взаимодействие соседних контурных зарядов и потери энергии на расширение продуктов детонации в объеме шпура, ед.;

L зк - длина забойки контурных шпуров (определяется по таблице), м;

L к - длина контурных шпуров, м.

Таблица 4.6

Значение численного коэффициента К 0

Таблица 4.7

Приведенная длина забойки контурных зарядов L зк / S выр

| Коэффициент | Линейная плотность заряжания контурных шпуров P к , кг/м | ||

| крепости пород | 0.4 | 0.5 | 0.6 |

| 4-6 | 0.110-0.097 | 0.121-0.110 | 0.129-0.119 |

| 7-9 | 0.092-0.082 | 0.106-0.097 | 0.115-0.108 |

| 10-14 | 0.077-0.061 | 0.093-0.079 | 0.105-0.092 |

| 15-18 | 0.057-0.046 | 0.076-0.067 | 0.089-0.081 |

| 19-20 | 0.042-0.039 | 0.064-0.061 | 0.079-0.076 |

Коэффициент сближения контурных шпуров определяется по формуле:

![]() (4.7)

(4.7)

При вв = 900 - 1100 кг/м 3 данная формула может быть использована в следующем виде:

(4.8)

(4.8)

Соответственно линия наименьшего сопротивления контурных шпуров определяется по формуле (м):

Количество контурных шпуров определяется по формуле (шт.):

![]() (4.10)

(4.10)

где: П - полный периметр забоя выработки, м;

В - ширина выработки на уровне почвы, м

Площадь части забоя которая приходится на контурный ряд, равна (м 2):

![]() (4.11)

(4.11)

Для улучшения качества проработки породы на уровне концевых частей контурных шпуров в забой последних следует помещать дополнительный заряд весом, равным (кг):

Количество ВВ на контурную отбойку определяется по формуле (кг):

При предварительном оконтуривании выработки удельный расход ВВ определяют с учетом глубины ведения работ Н (м) по формуле (кг/м 3):

(4.14)

(4.14)

При этом следует иметь в виду, что при уменьшении глубины ведения работ значение q к не должно быть меньше величины, определяемой формулой (4.3).

Расстояние между контурными шпурами рассчитывают по формуле (4.6), при этом величину L зк определяют по таблице (4.8).

Таблица 4.8

Приведенная длина контурных зарядов при предварительном оконтуривании выработки

| Коэф-нт | Глубина ведения работ Н, м | |||||||||||

| крепости | менее 100 | 100-200 | 200-400 | 400-600 | ||||||||

| пород, f | Линейная плотность заряжания контурных шпуров Р к, кг/м | |||||||||||

| 0.4 | 0.5 | 0.6 | 0.4 | 0.5 | 0.6 | 0.4 | 0.5 | 0.6 | 0.4 | 0.5 | 0.6 | |

| 4-6 | 0.109 | 0.120 | 0.128 | 0.120 | 0.130 | 0.137 | 0.132 | 0.139 | 0.145 | 0.142 | 0.148 | 0.152 |

| 7-9 | 0.093 | 0.106 | 0.116 | 0.106 | 0.117 | 0.125 | 0.118 | 0.128 | 0.135 | 0.130 | 0.138 | 0.144 |

| 10-14 | 0.074 | 0.091 | 0.103 | 0.089 | 0.103 | 0.113 | 0.104 | 0.115 | 0.124 | 0.118 | 0.127 | 0.135 |

| 15-18 | 0.057 | 0.077 | 0.090 | 0.073 | 0.090 | 0.101 | 0.089 | 0.103 | 0.113 | 0.105 | 0.117 | 0.125 |

| 19-20 | 0.046 | 0.067 | 0.082 | 0.062 | 0.081 | 0.093 | 0.080 | 0.096 | 0.106 | 0.097 | 0.110 | 0.119 |

Вес дополнительного заряда в забое контурных шпуров определяется по формуле (кг):

Количество контурных шпуров N к и расход ВВ на оконтуривание выработки Q к рассчитывают по формулам.(4.10) и (4.13)

После определения параметров контурного взрывания переходят к расчету параметров заряжания и размещения врубовых и отбойных шпуров, Основой расчета служит величина удельного расхода ВВ на дробление породы в пределах обуренного объема.

При последующем оконтуривании отбойка ядра забоя производится в условиях напряженного состояния окружающего породного массива, что приводит к необходимости увеличения энергозатрат на дробление породы в обуренном массиве. В этом случае вначале следует определить характерное значение длины отбойных шпуров, учитывающее степень такого влияния (м):

(4.16)

(4.16)

В зависимости о фактической длинны отбойных шпуров L отб, которая, как, правило определяется организацией работ и возможностями бурового оборудования, величину удельного расхода ВВ на дробление рассчитывают по формулам (кг/м 3):

При L отб L :

(4.17)

(4.17)

При L отб L :

(4.18)

(4.18)

где: е вв - переводной коэффициент, учитывающий тип и плотность применяемого ВВ.

Таблица 4.9

Значение коэффициентов е вв

При предварительном оконтуривании выработки отбойка основного породного объема производится в условиях частичной разгрузки, что позволяет при длине отбойных шпуров L отб L снизить величину удельного расхода ВВ до значения, определяемого формулой (4.17)

После определения удельного расхода ВВ рассчитывают параметры размещения шпуров в прямом врубе. Величину удельного расхода ВВ во врубе определяют с учетом общей эффективности отбойки породы в забое выработки:

(4.19)

(4.19)

где: N вр - число врубовых шпуров, ед;

Р вр - линейная плотность их заряжания, кг/м;

L вр - длина врубовых шпуров, м;

L зб - длина забойки, м.

Абсолютное значение L зб определяют по нижележащим таблицам с последующим делением на е вв , что позволяет учесть тип применяемого ВВ.

Таблица 4.10

при последующем оконтуривании горной выработки

| Коэффициент | Глубина ведения работ Н, м | |||

| крепости | 100 - 200 | 200 - 400 | 400 - 600 | |

| пород | ||||

| 4-6 | 0.145 | 0.151 | 0.156 | 0.162 |

| 7-9 | 0.137 | 0.143 | 0.149 | 0.156 |

| 10-14 | 0.128 | 0.135 | 0.142 | 0.149 |

| 15-18 | 0.119 | 0.127 | 0.135 | 0.143 |

| 19-20 | 0.113 | 0.122 | 0.130 | 0.139 |

Таблица 4.11

Приведенная длина забойки отбойных шпуров при предварительном оконтуривании горной выработки

| Коэффициент крепости пород | L зб / S выр |

| 4-6 | 0.145-0.139 |

| 7-9 | 0.136-0.131 |

| 10-14 | 0.129-0.121 |

| 15-18 | 0.119-0.113 |

| 19-20 | 0.111-0.110 |

Площадь обуривания вруба определяется по формуле (м 2):

(4.20)

(4.20)

Количество ВВ во врубе определяют по формуле (кг)

![]() (4.21)

(4.21)

Поскольку в прямых врубах дробление породы производится в условиях одной свободной поверхности, для облегчения работы врубовых зарядов целесообразно использовать одну или несколько компенсационных скважин, минимальный диаметр которых определяется по формуле (м):

(4.22)

(4.22)

Где: W min - расстояние от скважины до ближайшего врубового шпура, работающего на эту скважину, м;

d шп - диаметр врубового шпура, м.

Зная площадь вруба и принимая форму поперечного сечения в виде той или иной плоской геометрической фигуры, можно определить размеры сечения вруба и параметры размещения врубовых шпуров (Рис. 4.3):

Квадрат:

Щелевой:

![]() (4.27)

(4.27)

(4.28)

(4.28)

Рис 4.3 Примеры размещения шпуров в прямых врубах.

После расчета параметров вруба переходят к расчету параметров отбойки.

Суммарное количество отбойных шпуров (включая почвенные) определяется по формулам (шт.):

При последующем оконтуривании:

(4.30)

(4.30)

При предварительном оконтуривании:

![]() (4.31)

(4.31)

где: Р отб - линейная плотность заряжания отбойных шпуров, кг/м;

е отб, е к - переводные коэффициенты соответственно для отбойных и контурных зарядов.

Расстояние между почвенными шпурами рассчитывают по формуле (м):

(4.32)

(4.32)

Линию наименьшего сопротивления почвенных шпуров определяют по формуле (м):

(4.33)

(4.33)

Количество почвенных шпуров и площадь части забоя, которая приходится на эти шпуры, определяется по формулам:

Число шпуров, предназначенных непосредственно для разрушения породного ядра, определяют по формуле (шт.):

![]() (4.35)

(4.35)

Ориентировочный размер сетки бурения отбойных шпуров определяют по формуле (м):

(4.36)

(4.36)

При предварительном оконтуривании выработки S к = 0.

Количество ВВ на отбойку породы в пределах зон ядра и почвы определяют по формуле (кг):

На основании расчетов и схемы расположения шпуров составляется сводная таблица параметров взрывных работ по форме.

Таблица параметров буровзрывных работ

Рис. 4.4 Схема расположения шпуров.

а – схема расположения шпуров; б – конструкция заряда; 1 – патрон ВВ;

2 – электродетонатор.

После расчета всех параметров буровзрывного комплекса составляет паспорт буровзрывных работ.

В паспорте БВР должна быть представлена схема расположения шпуров (в трех проекциях), указаны количество и диаметр шпуров, их глубина и углы наклона, количество серий взрывания, последовательность взрывания, величина зарядов в шпурах, общий и удельный расход ВВ, расход детонаторов, длина внутренней забойки каждого шпура и общее количество забоечного материала для всех шпуров, а также время проветривания забоя.

Для пояснения текстовой части данного раздела в записке следует привести соответствующие схемы (схему расположения шпуров, схему конструкции заряда в шпуре, схему вруба, схему соединения детонаторов во взрывной сети).

Расчет электровзрывной сети.

При электровзрывании зарядов возможно применение всех известных схем соединения сопротивлений в цепь. Выбор схемы соединения ЭД зависит от числа взрываемых ЭД и однородности их характеристик. При использовании электрических взрывных приборов определяют сопротивление взрывной сети и сравнивают полученный результат с предельным значением сопротивления цепи, указанным в паспорте прибора. При использовании силовых и осветительных линий определяют сопротивление взрывной цепи, затем рассчитывают величину тока, проходящий через отдельный ЭД, и сравнивают эту величину с гарантийным значением тока для безотказного взрыва. Для гарантийный ток принят - для 100 ЭД равным 1.0 А, а при взрывании ЭД в больших группах (до 300 шт) 1.3 А и не менее 2.5 А при взрывании переменным током.

При последовательном соединении концы проводов соседних ЭД соединяют последовательно, а крайние провода первого и последнего ЭД присоединяют к магистральным проводам, идущим к источнику тока.

Общее сопротивление взрывной цепи при последовательном соединении ЭД определяют по формуле:

![]() , Ом (4.38)

, Ом (4.38)

где: R 1 - сопротивление магистрального провода на участке от взрывного прибора до выводов взрывной цепи в забое выработки, Ом;

R 2 - сопротивление дополнительных монтажных поводов, соединяющие концевые провода ЭД между собой и с магистральным проводом, Ом;

n 1 - количество последовательно соединенных ЭД, шт;

R 3 - сопротивление одного ЭД с концевыми проводами, Ом.

Сопротивление проводов определяется по формуле:

где: ρ – удельное сопротивление материала проводника, (Ом*мм 2)/м;

l – длина проводника, м;

S – сечение проводника, мм 2 .

При ведении взрывных работ в качестве соединительных проводов и для прокладки временных взрывных магистралей применяются провода для промышленных взрывных работ марки ВП с медными жилами в полиэтиленовой изоляции. Провод выпускается одножильным ВП1 и двух жильным ВП2x0,7.

Для прокладки постоянных взрывных магистралей предназначены кабели марки НГШМ. Токоведущие жилы изготавливаются из медной проволоки. Изоляция токоведущих жил выполняется из самозатухающего полиэтилена.

В исключительных случаях по согласованию с органами Госгортехнадзора в качестве постоянных взрывных магистралей может применятся провод ВП2x0,7

Таблица. 4.12

Таблица. 4.13

Таблица 4.14

Бурение шпуров

Бурение шпуров производится ручными сверлами, перфораторами, бурильными установками.

Ручные сверла - применяются для бурения шпуров глубиной до 3м по породе с f 6. Бурение производится непосредственно с рук или с легких поддерживающих устройств (СЭР-19М, ЭР14Д-2М, ЭР18Д-2М, ЭРП18Д-2М). Электрические колонковые сверла применяют при бурении по породе с f 10 (СЭК-1, ЭБК, ЭБГ, ЭБГП-1).

где: n - число бурильных машин;

k н - коэффициент надежности машин (0.9);

k 0 - коэффициент одновременности работы машин (0.8 - 0.9).

Число буровых машин определяется из расчета 4 – 5 м 2 площади забоя на одну буровую машину.

Перфораторы - применяются для бурения шпуров по породам с f 5 (ПП36В, ПП54В, ПП54ВБ, ПП63В,ПК-3, ПК-9,ПК-50).

Производительность бурения определяется по формуле (м/ч):

![]() (4.45)

(4.45)

где: k д - коэффициент зависящий от диаметра шпура (0.7 - 0.72 при d ш = 45 мм; 1 при d ш = 32 - 36 мм);

k п - коэффициент учитывающий тип перфоратора (1.1 для ПП63В, ПП54; 1 для ПП36В);

а – коэффициент, учитывающий изменение скорости бурения в различных породах (0.02 при f = 5-10; 0.3 при f = 10-16).

Бурильные установки . Бурение шпуров производится буровыми установками или навесным бурильным оборудованием смонтированным на погрузочных машинах.

Выбор бурильной установки для бурения шпуров в горизонтальной выработке производится с учетом следующих факторов:

Тип бурильной машины должен соответствовать крепости пород в обуриваемом забое;

Размеры зоны бурения должны быть больше или равны высоте и ширине обуриваемого забоя;

Наибольшая длина буримых шпуров по технической характеристике бурильной машины (установки) должна быть согласована с максимальной длиной шпуров (по паспорту БВР);

Ширина бурильной установки не должна быть больше применяемых транспортных средств.

Производительность бурения определяется по формуле (м/ч):

![]() (4.46)

(4.46)

где: n - число бурильных машин на установке, шт;

k 0 - коэффициент одновременности в работе машин (0.9 - 1);

k н - коэффициент надежности установки (0.8 - 0.9);

t - продолжительность вспомогательных работ (1 - 1.4 мин/м);

v м - механическая скорость бурения (м/мин).

Таблица 4.5

Скорость бурения

Продолжительность бурения шпуров (ч):

где: t п – подготовительно-заключительные работы (0,5–0,7 ч).

Проектирование вентиляции.

Проектирование вентиляции подземных выработок осуществляется в следующей последовательности:

1. Выбирается способ проветривания;

2. Выбирается трубопровод и определяются его аэродинамические характеристики;

3. Производится расчет количества воздуха, необходимого для проветривания выработок;

4. Выбирается вентилятор местного проветривания.

Место установки вентилятора местного проветривания (ВМП) и направление вентиляционного трубопровода показывается в “Паспорте проветривания”. В паспорте также указывается количество ВМП, их тип, диаметр вентиляционного трубопровода, направление свежей и исходящей вентиляционных струй, зоны безопасности.

Способы проветривания.

Проветривание выработок производится нагнетательным, всасывающим или комбинированным способами.

При нагнетательном способе свежий воздух по трубам поступает к забою, а загрязненный воздух удаляется по выработке. Главное достоинство этого способа – эффективное проветривание призабойного пространства при значительном отставании вентиляционных труб от груди забоя. При этом возможно применение гибких труб. Однако в связи с тем, что газы удаляются по всему сечению и по длине выработки происходит ее загазовывание, что приводит к необходимости устанавливать вентиляторы большей производительности и напора и прокладывать воздуховоды с трубами большего диаметра. Данный способ имеет наибольшее распространение.

При всасывающем способе ядовитые газы не распространяются по выработке, а отсасываются по трубопроводу, а свежий воздух поступает в призабойное пространство по выработке. Основное достоинство этого способа то, что при достаточно малом расстоянии конца трубопровода от груди забоя, не превышающем зону всасывания, забоя выработка проветривается значительно быстрее, чем при других способах, а также не происходит загазованности основной части выработки. Этот способ можно применять для проветривания выработок, когда основные источники выделения производственных вредностей сосредоточенны в призабойной зоне. Всовывающий способ нельзя применять при проходке выработок по газоносным породам, при работе в них подвижного состава с ДВС или при других источниках выделения вредностей, рассредоточенных по длине выработки.

Комбинированный способ предусматривает использование двух вентиляторов, один из которых работает на вытяжку, а другой, устонавливаемый вблизи забоя, на нагнетание. Этот способ проветривания сочетает в себе достоинства нагнетательного и всасывающего способов. По времени проветривания данный способ является наиболее эффективным. Недостаткам данного способа является загромождение выработки вентиляционным оборудованием.

Рис. 5.1 Схемы проветривания тупиковых выработок.

а – нагнетательная; б – всасывающая.

1 – вентилятор; 2 – трубопровод.

Таблица 5.1

Значение коэффициента R 100

| Диаметр трубы, | Металлические | Типа М | Текстовинитовые |

| м | |||

| 0.3 | 990.0 | 1284.0 | 481.0 |

| 0.4 | 228.0 | 305.0 | 108.0 |

| 0.5 | 72.8 | 100.0 | 33.0 |

| 0.6 | 25.0 | 40.1 | 12.5 |

| 0.7 | 11.6 | 28.2 | 5.0 |

| 0.8 | 5.8 | 9.3 | 2.5 |

| 0.9 | 3.0 | 5.1 | 1.3 |

| 1.0 | 1.6 | 3.0 | 0.8 |

Аэродинамическое сопротивление трубопровода. Напор создаваемый вентилятором при его работе на вентиляционный трубопровод, расходуется на преодоление сопротивление трения и местных сопротивлений, а также на скоростной напор при выходе воздуха из трубопровода или при входе в него, при всасывающем проветривании.

Аэродинамическое сопротивление трения трубопровода определяется по формуле:

, Н*с 2 / м 8 (5.2)

, Н*с 2 / м 8 (5.2)

Местные сопротивления вентиляционных трубопроводов создаются обычно коленами, тройниками, ответвлениями и другими фасонными частями труб. Значения местных сопротивлений приведены ниже.

Таблица 5.2

Сопротивление (Н*с 2 / м 8