Δομή της διαδικασίας συναρμολόγησης.

Οι εργασίες συναρμολόγησης και εγκατάστασης είναι οι πιο σημαντικές στην τεχνολογική διαδικασία κατασκευής ηλεκτρονικών εξαρτημάτων, καθώς έχουν καθοριστική επίδραση στα τεχνικά χαρακτηριστικά των προϊόντων και απαιτούν υψηλή ένταση εργασίας (έως και 50-60% της συνολικής έντασης εργασίας κατασκευής). Ταυτόχρονα, το μερίδιο της προετοιμασίας IET για εγκατάσταση είναι περίπου

10%, εγκαταστάσεις – πάνω από 20%, συγκόλληση – 30%. Ο αυτοματισμός και η εκμηχάνιση αυτών των ομάδων λειτουργιών δίνει το μεγαλύτερο αποτέλεσμα στη μείωση της έντασης εργασίας των προϊόντων κατασκευής. Οι κύριοι τρόποι αύξησης της απόδοσης είναι: η χρήση αυτοματοποιημένου εξοπλισμού, η ομαδική επεξεργασία του IET, η εισαγωγή μιας νέας βάσης στοιχείων, για παράδειγμα, επιφανειακά τοποθετημένα στοιχεία.

Η τεχνολογική διαδικασία της αυτοματοποιημένης συναρμολόγησης αποτελείται από την παροχή εξαρτημάτων και εξαρτημάτων στο χώρο εγκατάστασης, τον προσανατολισμό των καλωδίων σε σχέση με τις οπές ή τα μαξιλαράκια στερέωσης και τη στερέωση των στοιχείων στην πλακέτα. Ανάλογα με τη φύση της παραγωγής, η συναρμολόγηση μπορεί να πραγματοποιηθεί:

– μη αυτόματα με και χωρίς ευρετηρίαση της διεύθυνσης.

– μηχανοποιημένο σε παντογράφο.

– αυτοματοποιούνται παράλληλα σε αυτόματες στοίβες και διαδοχικά σε αυτόματες μηχανές ή αυτόματες γραμμές που ελέγχονται από υπολογιστή.

Η παροχή στοιχείων στο χώρο εγκατάστασης κατά τη διάρκεια της αυτοματοποιημένης συναρμολόγησης γίνεται με την φόρτωση κασετών με IET και πλακέτες στους γεμιστήρες και τις συσκευές αποθήκευσης του μηχανήματος, συλλαμβάνοντας το IET με την κεφαλή εγκατάστασης και την τοποθέτηση. Κατά κανόνα, η φόρτωση των κασετών πραγματοποιείται χειροκίνητα και μόνο στο GAP αυτή η λειτουργία πραγματοποιείται με τη χρήση αυτόματων οχημάτων. Οι υπόλοιπες εργασίες στη μηχανή συναρμολόγησης εκτελούνται χωρίς τη συμμετοχή του χειριστή. Οι σανίδες με τοποθετημένα IET αφαιρούνται από το μηχάνημα χειροκίνητα ή αυτόματα και αποστέλλονται για πολυμερισμό κόλλας.

Στη συνέχεια, η πλακέτα πηγαίνει στο συγκρότημα φωτισμού ή στο κανονικό τραπέζι συναρμολόγησης, όπου είναι εγκατεστημένα ηλεκτρικά εξαρτήματα χαμηλής χρήσης. Μετά τη συγκόλληση, το πλύσιμο των υπολειμμάτων ροής και τη διόρθωση ελαττωμάτων, η συναρμολογημένη πλακέτα υποβάλλεται σε οπτικό και λειτουργικό έλεγχο. Το τελευταίο βήμα της διαδικασίας συναρμολόγησης είναι η εφαρμογή μιας επίστρωσης ανθεκτικής στην υγρασία.

Εικ.5.1. Σχέδιο μιας τυπικής διαδικασίας για τη συναρμολόγηση μπλοκ σε ένα PP.

Η χρήση χειροκίνητης συναρμολόγησης είναι οικονομικά επωφελής όταν παράγονται προϊόντα που δεν υπερβαίνουν τα 15-20 χιλιάδες τεμάχια. ανά έτος σε παρτίδες των 100 τεμαχίων. Επιπλέον, κάθε πλακέτα δεν μπορεί να περιέχει περισσότερα από 100 στοιχεία, συμπεριλαμβανομένων έως και 20 IC. Τα πλεονεκτήματα της χειροκίνητης συναρμολόγησης είναι: υψηλή ευελιξία κατά την αλλαγή αντικειμένων παραγωγής, δυνατότητα συνεχούς οπτικού ελέγχου, που σας επιτρέπει να εντοπίζετε έγκαιρα ελαττώματα σε πλακέτες ή εξαρτήματα και να εξαλείφετε τις αιτίες των ελαττωμάτων. Μειονεκτήματα: χαμηλή παραγωγικότητα, σημαντική ένταση εργασίας της τεχνολογικής διαδικασίας και χρήση εργαζομένων υψηλής εξειδίκευσης.

Με όγκους παραγωγής περίπου 100-500 χιλιάδες μονάδες. ανά έτος με τον αριθμό των στοιχείων που βρίσκονται στην πλακέτα μέχρι 500, είναι οικονομικά εφικτή η χρήση μηχανοποιημένου συγκροτήματος με παντογράφο. Ταυτόχρονα, η υψηλή ευελιξία συνδυάζεται με μεγαλύτερη παραγωγικότητα σε σχέση με τη χειροκίνητη συναρμολόγηση. Σε συνθήκες μαζικής παραγωγής παρόμοιων οικιακών προϊόντων EA (0,5-5 εκατομμύρια μονάδες ετησίως), συνιστάται η χρήση αυτοματοποιημένου εξοπλισμού (αυτόματες μηχανές) ή αυτόματων γραμμών που ελέγχονται από υπολογιστή.

Η δομή μιας τυπικής διαδικασίας για τη συναρμολόγηση μονάδων ηλεκτρονικού εξοπλισμού σε πλακέτες τυπωμένων κυκλωμάτων φαίνεται στο Σχ. 5.1.

Προετοιμασία ηλεκτρικών ηλεκτρονικών και ολοκληρωμένων κυκλωμάτων για εγκατάσταση.

Η προετοιμασία των αρθρωτών στοιχείων για εγκατάσταση περιλαμβάνει τις ακόλουθες εργασίες: αποσυσκευασία στοιχείων, εισερχόμενη επιθεώρηση, έλεγχος της ικανότητας συγκόλλησης των καλωδίων, ίσιωμα, χύτευση, κοπή, επικασσιτέρωση καλωδίων, τοποθέτηση στοιχείων σε τεχνολογικά δοχεία.

Ο κατασκευαστής των ηλεκτρικών ηλεκτρονικών πρέπει να διασφαλίσει ότι η δυνατότητα συγκόλλησης διατηρείται για μια συγκεκριμένη περίοδο. Ωστόσο, στην πράξη, μόνο στην Ιαπωνία, με τις μικρές αποστάσεις και την υψηλή πειθαρχία παράδοσης, όχι περισσότερο από το 70% των ηλεκτρικών εγκαταστάσεων υπόκεινται σε εγκατάσταση «από τροχούς», στη χώρα μας, οι περίοδοι παράδοσης και αποθήκευσης μπορεί να υπερβαίνουν τις περιόδους εγγύησης.

Τα ERE παρέχονται από τον κατασκευαστή σε διάφορα δοχεία. Το μεγαλύτερο μέρος του έχει σχεδιαστεί για τη φόρτωση κόμβων μηχανών συναρμολόγησης, αλλά ορισμένα από τα στοιχεία, συμπεριλαμβανομένων των IC, παρέχονται σε μεμονωμένα δορυφορικά δοχεία κατασκευασμένα από αντιστατικό ανθεκτικό στη θερμότητα υλικό.

Για την αποσυσκευασία IC σε θήκες τύπου 4, χρησιμοποιούνται αυτόματα μηχανήματα των μοντέλων 141-411 ή AD-901 και AD-902, τα τεχνικά στοιχεία των οποίων δίνονται στον πίνακα. 5.1. Η αποσυσκευασία του δοχείου περιλαμβάνει την αφαίρεση του λεπτού πλαστικού καλύμματος από το σώμα συμπιέζοντάς το εγκάρσια με τη βοήθεια δύο ράβδων που έρχονται σε επαφή με τις άκρες του καλύμματος και, πλησιάζοντας η μία την άλλη, το λυγίζουν και αποδεσμεύονται με το σώμα. Το απελευθερωμένο κάλυμμα μεταφέρεται σε ένα δοχείο συλλογής από ένα ρεύμα πεπιεσμένου αέρα και το IC ολισθαίνει κατά μήκος ενός οδηγού στην κασέτα λήψης. Το αυτόματο μηχάνημα 141-411 φορτώνει IC σε στοιβαγμένες κασέτες και οι αυτόματες μηχανές AD-901 και AD-902 σε κασέτες άμεσης ροής.

Πίνακας 5.1. Χαρακτηριστικά μηχανημάτων αποσυσκευασίας IC.

Οι κασέτες σε ράφι και άμεσης ροής χρησιμοποιούνται για ενδοεργοστασιακή μεταφορά IC με επίπεδα καλώδια. Στα πρώτα IC βρίσκονται κάθετα στον διαμήκη άξονα της κασέτας, το καθένα στο δικό του διαμέρισμα, που συγκρατείται από τα καλώδια. Το IC εκδίδεται με χρήση του ωστήρα της μηχανής συναρμολόγησης. Δεύτερον, τα IC βρίσκονται κατά μήκος του άξονα, το ένα μετά το άλλο. Οι κασέτες εγκαθίστανται κάθετα στο μηχάνημα συναρμολόγησης και το IC εκφορτώνεται υπό την επίδραση της βαρύτητας και του ηλεκτρομαγνητικού μηχανισμού αποκοπής του μηχανισμού διανομής κομμάτι-κομμάτι.

Οι αντιστάσεις και οι πυκνωτές με αξονικές απαγωγές παρέχονται κολλημένες σε κολλητική ταινία διπλής σειράς σε υφασμάτινη βάση. Η κόλληση στην ταινία γίνεται με τη χρήση ειδικών μηχανημάτων, παρατηρώντας την πολικότητα των στοιχείων. Ένα πηνίο με διάμετρο 245-400 mm και πλάτος 70-90 mm περιέχει έως και 1-5 χιλιάδες ERE. Για να αποφευχθεί η προσκόλληση των παρακείμενων στροφών, η περιέλιξη πραγματοποιείται με ενδιάμεση ταινία διαχωρισμού από χαρτί καλωδίου. Με την εμφάνιση των «αμόλυβδων» IETs, προτάθηκαν τα μέσα ταινίας με εσωτερικές υποδοχές. Πλάτος μέσων 8, 12 και 16 mm. Οι φωλιές σφραγίζονται με πολυεστερική μεμβράνη χρησιμοποιώντας προθερμασμένο εργαλείο.

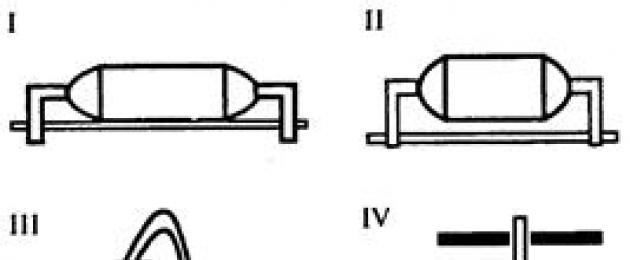

Οι επιλογές για τη διαμόρφωση καλωδίων ERE και την τοποθέτησή τους σε πλακέτες πρέπει να συμμορφώνονται με το OST 4010.030 – 81 (Εικ. 5.2).

Εικόνα 5.2. Επιλογές εγκατάστασης IET σε πλακέτες

Η επιλογή Ι χρησιμοποιείται για την τοποθέτηση στοιχείων σε σανίδες μονής όψης υπό σημαντικά μηχανικά φορτία. Σε αυτή την περίπτωση, χρησιμοποιείται χύτευση σε σχήμα U των καλωδίων στοιχείων. Η επιλογή II χρησιμοποιείται για DPP και MPP. Αντιστοιχεί στον «ζιγκ» σχηματισμό των απαγωγών. Για καλώδια διαμέτρου έως 0,5 mm R min = 0,5 mm, για καλώδια

0,5–1,1 χλστ R min = 1mm. Η επιλογή III συνιστάται για μια πυκνή διάταξη στοιχείων στην πλακέτα, IV - για τη σχεδίαση μεταξύ των πλαισίων του μπλοκ, V - για τρανζίστορ υπό σημαντικά μηχανικά φορτία και διατήρηση κατά την αποσυναρμολόγηση, VI - για IC με επίπεδα καλώδια. Για να στερεωθεί το ERE στην πλακέτα, σχηματίζεται ένα "zig" σε ένα από τα τερματικά ERE για τις επιλογές εγκατάστασης III και IV.

Το μέγεθος εγκατάστασης πρέπει να είναι πολλαπλάσιο του βήματος του πλέγματος (2,5 mm ή 1,25 mm) και πρέπει να παρέχεται από το εργαλείο Μέγιστες αποκλίσεις των διαστάσεων του εργαλείου, οπές σύμφωνα με H 12, H 13, άξονες η 12; ακτίνες κάμψης +0,3 mm, οι υπόλοιπες κατά ΤΟ 14/2.

Η δύναμη σχηματισμού-κάμψης των επίπεδων απαγωγών υπολογίζεται χρησιμοποιώντας την εξίσωση:

![]()

Οπου κ -συντελεστής που καθορίζει την κατάσταση των επιφανειών διάτρησης

και πίνακες (1,0 – 1,2);

β –πλάτος εξόδου, mm;

δ – πάχος τερματικού, mm;

σ σι– αντοχή σε εφελκυσμό του ακροδέκτη, MPa.

R pr -τερματική δύναμη σύσφιξης, η οποία είναι (0,25-0,3) R;

Για την επιλογή εγκατάστασης IIa, η χύτευση "ζιγκ" των καλωδίων πραγματοποιείται σύμφωνα με το διάγραμμα που φαίνεται στο Σχ. 5.3.

Ρύζι. 5.3. Σχέδιο χύτευσης "ζιγκ" καλωδίων ραδιοστοιχείων:

ΕΝΑ- κάμψη εξόδου σι- σχηματισμός κορυφογραμμής.

Σε δίσκους τροφοδοσίας 1 υπάρχουν αυλακώσεις στις οποίες τροφοδοτούνται τα στοιχεία από σταθερά στοιχεία διαμόρφωσης 2. Οι δίσκοι τροφοδοσίας περιστρέφονται συνεχώς. Οι γροθιές με ελατήριο είναι ενσωματωμένες στους δίσκους 3, που όταν τρέχουν πάνω από τους μοχλούς αποκτούν μια κίνηση προς τα εμπρός και σχηματίζουν ένα «ζιγκ» στους ακροδέκτες. Εκκεντρο 4 σπρώχνει προς τα έξω ένα στοιχείο 5 από τις αυλακώσεις του δίσκου στο δοχείο.

Μέγεθος ζιγκ ΜΕυπολογίζεται με τον τύπο:

![]()

Οπου d 0 , d -διαμέτρους της οπής και της εξόδου, αντίστοιχα.

Η εκμηχάνιση της διαδικασίας προετοιμασίας τερματικών για εγκατάσταση πραγματοποιείται με τη χρήση τεχνολογικών συσκευών, ημιαυτόματων συσκευών και αυτόματων μηχανών, που επιλέγονται ανάλογα με το σχεδιασμό της παροχής ηλεκτρικής ενέργειας και τον τύπο παραγωγής. Ημιαυτόματο (Εικ. 5.4), σχεδιασμένο για την προετοιμασία καλωδίων ERE με αξονικά καλώδια σύρματος και κυλινδρικά

Ρύζι. 5.4.Ημιαυτόματη συσκευή παρασκευής ραδιοστοιχείων για επικασσιτέρωση μολύβδου.

σχήμα σώματος, εκτελεί τις ακόλουθες λειτουργίες:

– ίσιωμα καλωδίων,

– έλεγχος ηλεκτρονικών ηλεκτρικών παραμέτρων με ταξινόμηση «pass» – «fail»,

– απογύμνωση και κοπή καλωδίων,

– τοποθέτηση ηλεκτρικών ηλεκτρονικών σε τεχνολογικές κασέτες.

Τα στοιχεία ραδιοφώνου 7 τοποθετούνται χειροκίνητα στους οδηγούς 2, κατά μήκος του οποίου χρησιμοποιώντας έναν κόφτη 3 τροφοδοτείται στον μηχανισμό ευθυγράμμισης 4 ένα κομμάτι κάθε φορά, μετά σε σφιγκτήρες 6 μηχανισμός ελέγχου 5. Το ίσιωμα των καλωδίων πραγματοποιείται με ελατηριωτούς διατρητές. Ο έλεγχος και ο έλεγχος των ηλεκτρικών παραμέτρων πραγματοποιείται από μια συσκευή συνδεδεμένη στους ακροδέκτες 6. Εάν υπάρχει ένα ελαττωματικό στοιχείο, η συσκευή στέλνει ένα σήμα στον μηχανισμό αποκοπής ελαττώματος 7 και το εξάρτημα εκτινάσσεται από τον ρότορα. Στον μηχανισμό απογύμνωσης εισέρχονται ηλεκτρονικά εξαρτήματα υψηλής ποιότητας 8, όπου αφαιρούνται διάφοροι ρύποι με μεταλλικές βούρτσες. Στη συνέχεια, τα ηλεκτρονικά στοιχεία τροφοδοτούνται στον μηχανισμό κοπής 9, μετά την οποία φορτώνονται στην τεχνολογική κασέτα 10.

Διευθέτηση συμπερασμάτωνσε μικρής κλίμακας παραγωγή, πραγματοποιείται είτε χειροκίνητα χρησιμοποιώντας τσιμπιδάκια και πένσες, είτε σε συσκευή ισιώματος (ταυτόχρονα

20 – 50 έξοδοι ERE μοντέλο GG 1422-4101 με παραγωγικότητα 500 τμχ/ώρα). Διάφορος εξοπλισμός χρησιμοποιείται για την προετοιμασία του ERE και του IC για συναρμολόγηση (Πίνακας 5.2).

Πίνακας 5.2. Εξοπλισμός για την προετοιμασία ηλεκτρονικής ηλεκτρικής ενέργειας και ολοκληρωμένων κυκλωμάτων.

| Όνομα, τύπος | Πληκτρολογήστε ERE, IC | Παραγωγικότητα, τεμ/ώρα | Drive, δύναμη, W | Διαστάσεις, mm |

| Ημιαυτόματη προετοιμασία αντιστάσεων και διόδων, GG-2420 Εγκατάσταση για ίσιωμα και κοπή καλωδίων τρανζίστορ GG-2293 Αυτόματη διαμόρφωση σε σχήμα U καλωδίων ERE, GG-1611 Αυτόματη συσκευή διαμόρφωσης καλωδίων μικροκυκλώματος, GG-2629 Ημιαυτόματο, ARSM2. 230.000 Ημιαυτόματο, GG-2125 | MLT-0,195; 0,25; 0,5; 1.0; 2D503; 509. MP42, MP416, GT309 MLT-0,125, 0,25, 0,5 1-1MS 14-1404. 14-3 KM επιλογές III, IV Περίπτωση 301.12-1; 401.143 | Ηλεκτρομηχανική, 50 Ηλεκτρομαγνητική, 80 Ηλεκτρομηχανική, 180 Ηλεκτρομηχανική, Πνευματική, 500 Ηλεκτρομηχανική, Πνευματική, 800 Ηλεκτρομηχανική, 180 | 600 × 500 × 800 295 × 215 × 275 330 × 380 × 405 900 × 400 × 1500 2200 × 1000 × 1500 335 × 3050 × |

Η επικασσιτέρωση μολύβδου μπορεί να γίνει είτε πριν είτε μετά τη διαμόρφωση με εμβάπτιση σε λιωμένη κόλληση. Για την επικασσιτέρωση με ροή καλωδίων IC (περίπτωση 401.14-3), χρησιμοποιείται μια αυτόματη μηχανή μοντέλου GG-2630. Η παραγωγικότητα του μηχανήματος είναι 900 τμχ/ώρα, τα όρια ελέγχου θερμοκρασίας συγκόλλησης είναι 200-280 °C με ακρίβεια ±5 °C. Η επικασσιτέρωση τερματικών ERE με ομαδικό τρόπο πραγματοποιείται σε μηχανοποιημένη εγκατάσταση GGM2.339.002. Η παραγωγικότητά του είναι 400 κασέτες/ώρα, ο χρόνος έκθεσης των κασετών σε ροή και συγκόλληση είναι 1,5 -3 s.

Πρεσάρισμα συγκόλλησης -ένας από τους τρόπους σύνδεσης μιας αυστηρά δοσομετρημένης ποσότητας σύρματος συγκόλλησης στους ακροδέκτες ενός IC μέσω της βαθιάς πλαστικής του παραμόρφωσης. Η συγκόλληση συγκρατείται στα καλώδια με μηχανική εμπλοκή των προεξοχών που πιέζονται στο χώρο μεταξύ των παρακείμενων καλωδίων. Συνήθως, για καλώδια με διατομή 0,3×0,1 mm (περίπτωση 401,14, κ.λπ.), χρησιμοποιείται σύρμα συγκόλλησης με διάμετρο 0,3-0,4 mm ή σωληνοειδές συγκόλληση με πυρήνα ροής με διάμετρο 0,5 mm.

Η τοποθέτηση διακριτών ηλεκτρικών ηλεκτρονικών στοιχείων σε τεχνολογικά δοχεία σάς επιτρέπει να αυξήσετε την παραγωγικότητα της συναρμολόγησης και να μηχανοποιήσετε την εγκατάσταση στοιχείων σε σανίδες. Η κολλητική ταινία χρησιμοποιείται επίσης ως δοχείο, μέσα στο οποίο τα ERE κολλούνται κυρίως με αξονικά καλώδια σύμφωνα με το πρόγραμμα. Η κόλληση πραγματοποιείται με την εγκατάσταση GG-1740. Στις τεχνολογικές κασέτες, τα ηλεκτρονικά εξαρτήματα φορτώνονται σε μονάδες δίσκου, από όπου, σύμφωνα με ένα πρόγραμμα, τροφοδοτούνται σε μια συσκευή μεταφοράς, κινούμενη κατά μήκος της οποίας εισέρχονται στη ζώνη κόλλησης. Παραγωγικότητα μηχανής 2400 τμχ/ώρα, αριθμός στοιχείων σε ένα πρόγραμμα 2-12 τεμ., βήμα κόλλησης μικρόπολλαπλάσια των 5 mm, πλάτος ταινίας 6 ή 9 mm. Τα Polar IET είναι κολλημένα στην ταινία σε μια μοναδικά προσανατολισμένη θέση (Εικ. 5.5, ΕΝΑ).

Ρύζι. 5.5 Συσκευασία IET σε ταινία μονής σειράς (α) και σε κασέτα (β)

Στοιχεία με αγωγούς μονής κατεύθυνσης είναι κολλημένα σε μια διάτρητη ταινία μονής σειράς πλάτους 18 mm. Το βήμα κόλλησης είναι 15 mm, η απόσταση μεταξύ των ακίδων είναι 2,5 ή 5 mm. Τα τρανζίστορ των τύπων KG και IC παρέχονται σε ειδικές τεχνολογικές κασέτες μονής έλικος άμεσης ροής (Εικ. 5.5, σι).

ΕΥΕΛΙΚΤΑ ΣΥΣΤΗΜΑΤΑ ΠΑΡΑΓΩΓΗΣ ΓΙΑ ΣΥΝΑΡΜΟΛΟΓΗΣΗ ΚΑΙ ΕΓΚΑΤΑΣΤΑΣΗ ΗΛΕΚΤΡΟΝΙΚΩΝ ΜΟΝΑΔΩΝ 1ου ΕΠΙΠΕΔΟΥ ΔΙΑΚΟΠΗ ΙΕΑ

Η συναρμολόγηση και η εγκατάσταση είναι ένα από τα τελικά στάδια της παραγωγής ΜΕΑ, το οποίο αποτελείται από μηχανική και ηλεκτρική σύνδεση σε ένα ενιαίο σύνολο σύμφωνα με την τεχνική τεκμηρίωση ενός συνόλου εξαρτημάτων, συγκροτημάτων, συσκευών (αγορασμένων και αυτοκατασκευασμένων) για το σκοπό αυτό. της κατασκευής ΜΕΑ.

Για ένα σωστά σχεδιασμένο ΜΕΑ, η συναρμολόγηση και η εγκατάσταση είναι το τελευταίο στάδιο της παραγωγής του· σε ένα τέτοιο ΜΕΑ δεν υπάρχουν εργασίες συντονισμού και προσαρμογής και η παρακολούθηση των ηλεκτρικών και ραδιοφωνικών παραμέτρων των συναρμολογούμενων προϊόντων αποτελεί αναπόσπαστο μέρος της τεχνολογικής διαδικασίας (TP ) συναρμολόγησης και εγκατάστασης.

Η ένταση εργασίας των εργασιών συναρμολόγησης και εγκατάστασης είναι 40-60% της συνολικής έντασης εργασίας της μεταποιητικής ΜΕΑ. Η ένταση εργασίας της κατασκευής ηλεκτρονικών μονάδων του 1ου επιπέδου (EM-1) της διάσπασης MEA-EM-1 σε πλακέτες τυπωμένων κυκλωμάτων (PCB) είναι περίπου το ήμισυ της έντασης εργασίας όλων των εργασιών συναρμολόγησης και εγκατάστασης. Από αυτή την άποψη, η αύξηση της παραγωγικότητας της εργασίας στη συναρμολόγηση και εγκατάσταση του EM-1 μέσω της αυτοματοποίησης των τεχνολογικών διαδικασιών είναι το πιο σημαντικό έργο για τη βελτίωση της παραγωγής ΜΕΑ, μια από τις πολλά υποσχόμενες λύσεις για την οποία είναι η δημιουργία μιας κατάστασης -σύστημα συναρμολόγησης και εγκατάστασης τέχνης για EM-1.

Σχεδιασμός και τεχνολογικά χαρακτηριστικά του EM-1, που κατασκευάζεται στο Κρατικό Κέντρο Συναρμολόγησης και Εγκατάστασης Ταχυδρομείων

Ο προσδιορισμός του κύριου σχεδιασμού και των τεχνολογικών χαρακτηριστικών του EM-1 περιλαμβάνει την ανάλυση: τη στοιχειώδη βάση του EM-1 από τη σκοπιά του σχεδιασμού και της τεχνολογικής του ταξινόμησης, των επιλογών παράδοσης και των τεχνικών απαιτήσεων για αυτό. σχεδιασμός και τεχνολογικά χαρακτηριστικά βάσεων εγκατάστασης και μεταγωγής (πλακέτες τυπωμένων κυκλωμάτων). τυποποιημένα σχέδια EM-1; τυπική συναρμολόγηση TP και εγκατάσταση EM-1 σε συνθήκες GPS. Ας προχωρήσουμε σε μια διαδοχική εξέταση των θεμάτων που αναφέρονται παραπάνω.

Σύντομη σχεδίαση και τεχνολογικά χαρακτηριστικά της βάσης στοιχείων EM-1

Η βάση στοιχείων του REA (συμπεριλαμβανομένου του EM-1) αποτελείται κυρίως από ηλεκτρονικό εξοπλισμό (IET) και ηλεκτρικό εξοπλισμό, οι οποίοι, σύμφωνα με το σχεδιασμό και τα τεχνολογικά τους χαρακτηριστικά, χωρίζονται σε 10 ομάδες:

μη πολικά IET με κυλινδρικό ή ορθογώνιο σχήμα σώματος και αξονικές απαγωγές (αντιστάσεις, πυκνωτές κ.λπ.).

πολικά IET με κυλινδρικό σχήμα σώματος και αξονικές απαγωγές (δίοδοι, πυκνωτές).

IET με ορθογώνια και σε σχήμα δίσκου περιβλήματα και δύο μονοκατευθυντικά καλώδια (πυκνωτές κ.λπ.).

πολικά IET με κυλινδρικό σχήμα σώματος και δύο μονοκατευθυντικά καλώδια (ηλεκτρολυτικοί πυκνωτές κ.λπ.).

IET με κυλινδρικό σώμα με δύο ή περισσότερες παράλληλες απαγωγές.

IET με ορθογώνιο σχήμα θήκης με δύο ή περισσότερες μονοκατευθυντικές εξόδους (IC σε περιπτώσεις "Trail", "Ambassador" κ.λπ.).

IET με κυλινδρικό περίβλημα με δύο ή περισσότερους ακροδέκτες μονής κατεύθυνσης (τρανζίστορ και IC σε περιβλήματα τύπου "TO" κ.λπ.).

IET με ορθογώνια και κυλινδρική πλαστική θήκη με τρεις μονοκατευθυντικές απαγωγές (τρανζίστορ σε συσκευασίες τύπου ΚΤ κ.λπ.).

IET με ορθογώνιο σχήμα περιβλήματος και διάταξη ακίδων διπλής όψης, κάθετα στη βάση του περιβλήματος (IC, διόδους αντιστάσεων και συγκροτήματα τρανζίστορ σε πακέτα τύπου 2 (DIP) κ.λπ.).

IET με ορθογώνιο σχήμα αμαξώματος και διάταξη ακίδων 2 ή 4 όψεων παράλληλα με το σώμα (IC, συγκροτήματα τρανζίστορ διόδου αντίστασης σε συσκευασίες τύπου 4 κ.λπ.).

Έτσι, τα αναγραφόμενα ραδιοστοιχεία, συσκευές ημιαγωγών, ολοκληρωμένα κυκλώματα, ηλεκτρικά χαρακτηριστικά (βύσματα σύνδεσης) χαρακτηρίζονται από τις ακόλουθες παραμέτρους: βάρος, συνολικές διαστάσεις, ακαμψία των καλωδίων, ακρίβεια κατασκευής των περιβλημάτων, διαμόρφωση, παρουσία και τύπος κλειδιών, τύπος παροχής, επιτρεπόμενες τιμές μηχανικών κρούσεων στο περίβλημα και τους ακροδέκτες (δυνάμεις εφελκυσμού και θλίψης που προκύπτουν κατά τη διαδικασία σχηματισμού καλωδίων). Η βιομηχανία παράγει ραδιοστοιχεία και μικροκυκλώματα διαφόρων σχημάτων περιβλήματος:

ορθογώνιο σχήμα με επίπεδα καλώδια (συνολικές διαστάσεις: A X B - 7,5 X 7,5 mm; A X B - 52,5 X 22,5 mm).

κυλινδρικό σχήμα με αξονικά καλώδια (συνολικές διαστάσεις L X N-2X 6mm; DKhN-20X 26mm).

κυλινδρικό σχήμα με ακτινωτούς αγωγούς (συνολικές διαστάσεις: L X H - 4,5 X 3 mm, L X H - 25 X 10 mm).

Συνολικές διαστάσεις σε σχήμα δίσκου: L X H 5,0 X 1 mm; L X H -17X5 mm);

τετράγωνο σχήμα (συνολικές διαστάσεις: A X B 4,5 X 4,5 mm; A X B 25X25 mm).

ορθογώνιο σχήμα (συνολικές διαστάσεις: AXB95X6,5 mm, AX B 59,5X26,5 mm).

Το ύψος του περιβλήματος των αναφερόμενων ραδιοστοιχείων κυμαίνεται από 2,5 έως 50 mm και η μάζα τους - από δέκατα γραμμαρίων έως εκατοντάδες γραμμάρια.

Οι ακροδέκτες των ραδιοστοιχείων και των μικροκυκλωμάτων έχουν στρογγυλή ή ορθογώνια διατομή. Το μήκος των καλωδίων κυμαίνεται από 4 έως 40 mm. Για τους ακροδέκτες χρησιμοποιούνται τα ακόλουθα υλικά: χαλκός, πλατινίτης, kovar με συντελεστές ελαστικότητας για το καθορισμένο υλικό E = 2,1 X 10 ~6 -g 2,5 X 10 T6 kg/cm2.

Χαρακτηριστικά της κατάστασης παροχής της βάσης στοιχείων για τις συνθήκες αυτοματοποιημένης συναρμολόγησης ΜΕΑ (EM-1) υπό συνθήκες GPS

Το IET του ίδιου τυπικού μεγέθους, που παράγεται από διαφορετικές κατασκευαστικές επιχειρήσεις, πρέπει να έχει ενιαίο σχεδιασμό, συνολικές διαστάσεις και διαστάσεις σύνδεσης και πρέπει να κατασκευάζεται σύμφωνα με ένα ενιαίο σχέδιο και τεχνολογική τεκμηρίωση.

Για την αυτοματοποίηση των λειτουργιών προσανατολισμού του IET και τον έλεγχο της σωστής εγκατάστασης του σε ηλεκτρονικές μονάδες κατά την εκτέλεση εργασιών συναρμολόγησης και εγκατάστασης, το IET πρέπει να έχει ένα σαφώς καθορισμένο και δομικά σχεδιασμένο κλειδί. Το κλειδί, κατασκευασμένο με τη μορφή λοξότμησης (προεξοχή, εσοχή κ.λπ.) στο σώμα του στοιχείου βρίσκεται στην περιοχή της πρώτης εξόδου. Οι υπόλοιπες ακίδες αριθμούνται από αριστερά προς τα δεξιά ή δεξιόστροφα από κάτω, δηλ. από τη θέση των τερματικών σταθμών. Για ορισμένα IET, ο προσανατολισμός όταν είναι εγκατεστημένος στο ΜΕΑ είτε δεν είναι σημαντικός, για παράδειγμα, για μη πολικές αντιστάσεις IET, είτε διασφαλίζεται από τη συσκευασία. Έτσι, οι μη πολικές IETs - δίοδοι - όταν συσκευάζονται σε κολλητική ταινία, τοποθετούνται με τέτοιο τρόπο ώστε όλες οι θετικές απαγωγές να κατευθύνονται προς τη μία κατεύθυνση και οι αρνητικές απαγωγές στην άλλη. Η ταινία με θετικά καλώδια πρέπει να είναι έγχρωμη.

Η συσκευασία του IET είναι κρίσιμη για να καταστεί δυνατή η αποτελεσματική αυτοματοποίηση. Σύμφωνα με τα κανονιστικά και τεχνικά έγγραφα, το IET πρέπει να παρέχεται με την ακόλουθη μορφή.

Το IET της 1ης και 2ης ομάδας παρέχεται κολλημένο σε κολλητική ταινία διπλής σειράς. Το βήμα κόλλησης 5 εξαρτάται από τη διάμετρο (πλάτος) του στοιχείου και πρέπει να είναι πολλαπλάσιο των 5 mm. Το πλάτος της κολλητικής ταινίας a είναι 6 ή 9 mm. Η απόσταση μεταξύ των ταινιών b καθορίζεται από το μήκος του σώματος IET και μπορεί να είναι 53, 63 ή 73 mm. Τα Polar IET είναι κολλημένα στην ταινία σε μια μοναδικά προσανατολισμένη θέση. Οι θετικοί ακροδέκτες του IET επικολλώνται σε έγχρωμη ταινία.

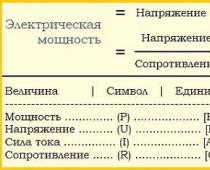

Το IET της 3ης, 4ης και 8ης ομάδας με καλώδια καλωδίων, καθώς και τρανζίστορ, παρέχονται κολλημένα σε μια διάτρητη ταινία μονής σειράς (Εικ. 1). Πλάτος ταινίας a - 18 mm. Το βήμα κόλλησης (βήμα διάτρητων οπών) s, ανάλογα με το μέγεθος του σώματος IET, είναι 12>7 ή 15 mm. Η απόσταση μεταξύ των ακροδεκτών IET b είναι 2,5 ή 5 mm.

Σε ορισμένες περιπτώσεις επιτρέπεται η παράδοση σε ταινία μονής σειράς και IETE της 1ης και 2ης ομάδας, όταν τοποθετούνται σε πλακέτες τυπωμένων κυκλωμάτων σε κατακόρυφη θέση. Είναι επίσης δυνατή η παροχή IET της 3ης και 4ης ομάδας κολλημένων σε ταινία διπλής σειράς, η οποία καθιστά δυνατή την εγκατάστασή τους σε πλακέτες τυπωμένων κυκλωμάτων σε μηχανήματα που έχουν σχεδιαστεί για την εγκατάσταση αντιστάσεων (ελλείψει ειδικού τεχνολογικού εξοπλισμού για την εγκατάσταση συσκευασμένων IET σε ομοιόμορφη ταινία).

Τα IET συσκευασμένα σε ταινίες παρέχονται σε καρούλια χωρητικότητας από ένα έως πέντε χιλιάδες τεμάχια IET με παρεμβύσματα παρεμβύσματος που αποτρέπει τη ζημιά στα προϊόντα και τους ακροδέκτες τους.

Το IET της 5ης, 6ης, 7ης και 9ης ομάδας, κατά κανόνα, παρέχεται προσανατολισμένη σε ειδικές τεχνολογικές κασέτες μονής έλικος άμεσης ροής.

Τα IET της 10ης ομάδας παρέχονται σε μεμονωμένο δορυφορικό δοχείο, το οποίο αποτρέπει την παραμόρφωση του περιβλήματος και των τερματικών κατά την αποθήκευση και τη μεταφορά τους και παρέχει επίσης τη δυνατότητα ελεύθερης πρόσβασης στα τερματικά για αυτοματοποιημένο έλεγχο των παραμέτρων τους. Το δορυφορικό δοχείο είναι κατασκευασμένο από δύο μέρη από αντιστατικά υλικά. Τα ολοκληρωμένα κυκλώματα (IC) τοποθετούνται σε αυτό αυστηρά αναμφισβήτητα - με το καπάκι προς τα κάτω και με το κλειδί που βρίσκεται προς τις δύο υποδοχές του δορυφορικού δοχείου.

Ας στραφούμε τώρα σε μια εξέταση των κύριων τεχνικών απαιτήσεων για το IET όσον αφορά την αντοχή τους στις τεχνολογικές επιρροές. Τέτοιες απαιτήσεις περιλαμβάνουν τα ακόλουθα.

Ο σχεδιασμός του IES πρέπει να εξασφαλίζει τριπλή έκθεση σε ομαδική συγκόλληση και εν θερμώ επικασσιτέρωμα ηλεκτροδίων χωρίς τη χρήση ψυκτών και το σχηματισμό αξιόπιστης ένωσης συγκόλλησης σε θερμοκρασία συγκόλλησης όχι μεγαλύτερη από 265 °C για όχι περισσότερο από 4 δευτερόλεπτα .

Τα καλώδια και τα μαξιλαράκια επαφής του IET πρέπει να διασφαλίζουν τη δυνατότητα συγκόλλησης με χρήση μη ενεργοποιημένων ροών αλκοόλης-κολοφωνίου και μη διαβρωτικών ασθενώς ενεργοποιημένων ροών αλκοόλης-κολοφωνίου (όχι περισσότερο από 25% κολοφώνιο) χωρίς πρόσθετη προετοιμασία εντός 12 μηνών από την ημερομηνία κατασκευής.

Εικ.1

Βασικές τεχνικές απαιτήσεις που προβάλλονται σε σχέση με το PP για EM-1, που κατασκευάζεται υπό συνθήκες συναρμολόγησης και εγκατάστασης GPS

1. Το PP πρέπει να έχει ορθογώνιο σχήμα με λόγο διαστάσεων όχι μεγαλύτερο από 1:2. Αυτό είναι απαραίτητο για να εξασφαλιστεί επαρκής ακαμψία της πλακέτας τυπωμένου κυκλώματος όταν εκτίθεται σε μηχανικές δυνάμεις από την αυτόματη κεφαλή τοποθέτησης του GPS.

2. Για τη στερέωση του PCB στον πίνακα συντεταγμένων της μηχανής συναρμολόγησης, ο σχεδιασμός των πλακών τυπωμένου κυκλώματος πρέπει να παρέχει βασικές επιφάνειες στερέωσης από τις οποίες μετρώνται οι συντεταγμένες των οπών στερέωσης ή των μαξιλαριών επαφής. Για αυτοματοποιημένη συναρμολόγηση, οπές (για παράδειγμα, οπές στερέωσης) που βρίσκονται κοντά σε μία από τις πλευρές του PCB ή διαγώνια μπορούν να επιλεγούν ως βασικές επιφάνειες στερέωσης. Η ακρίβεια της θέσης των οπών στερέωσης δεν πρέπει να είναι μικρότερη από ± 0,05 mm. Για αυτόματη συναρμολόγηση, θα πρέπει να επιλέγονται δύο αμοιβαία κάθετες πλευρές ως επιφάνειες στερέωσης βάσης (για παράδειγμα, στην κάτω αριστερή γωνία της σανίδας). Με βάση τη γωνία της πλακέτας, είναι ευκολότερο να αντικαταστήσετε αυτόματα οποιαδήποτε PCB, συμπεριλαμβανομένων αυτών διαφορετικών τυπικών μεγεθών, σε μια μηχανή συναρμολόγησης. Με βάση τις τρύπες, είναι δυνατή η αυτόματη αντικατάσταση σανίδων ενός μόνο τυπικού μεγέθους.

Οι μέγιστες αποκλίσεις των οπών στερέωσης και των μαξιλαριών επαφής από τις επιφάνειες της βάσης δεν πρέπει να υπερβαίνουν το ± 0,1 mm.

3. Το PP πρέπει να έχει ζώνες απαλλαγμένες από IET για τη στερέωσή τους στους οδηγούς του πίνακα συντεταγμένων της μηχανής συναρμολόγησης, των δοχείων αποθήκευσης και μεταφοράς PP. Αυτές οι ζώνες βρίσκονται, κατά κανόνα, κατά μήκος των μακριών άκρων του PP σε απόσταση 5 mm για οικιακό εξοπλισμό και σε απόσταση τουλάχιστον 2,5 mm για εξοπλισμό ειδικής χρήσης.

Τα αναφερόμενα κύρια σχέδια και τεχνολογικά χαρακτηριστικά και χαρακτηριστικά του IET επιβάλλουν σημαντικούς περιορισμούς στις μεθόδους και τα τεχνικά μέσα χειρισμού του χώρου, επιβάλλουν ειδικές απαιτήσεις για τη διασφάλιση της κατασκευαστικής ικανότητας του σχεδίου EM-1 ως αντικείμενο αυτόματης (ρομποτικής) συναρμολόγησης, πρόβλεψης και αξιολόγησης τον δείκτη συναρμολόγησης EM-1 και την επίτευξη του απαιτούμενου επιπέδου τυποποίησης και ενοποίησης σχεδιαστικών και τεχνολογικών λύσεων του EM-1, καθώς και δομικών στοιχείων συναρμολόγησης και εγκατάστασης TM GPS του EM-1.

Πολλαπλά σχεδιαστικά και τεχνολογικά χαρακτηριστικά του EM-1 ως αντικείμενα αυτοματοποιημένης συναρμολόγησης και εγκατάστασης στο GPS

Από την άποψη της συναρμολόγησης και της εγκατάστασης, τα EM-1 χωρίζονται σε τρεις ομάδες: EM-1 σε IC με ακροδέκτες ακίδων. EM-1 σε IC με επίπεδα καλώδια. EM-1 σε διακριτό IET.

Το καθοριστικό χαρακτηριστικό της τεχνολογικής ταξινόμησης είναι ο τύπος της βάσης στοιχείων EM-1, καθώς ο τύπος και η φύση της τεχνολογικής διαδικασίας που πρέπει να χρησιμοποιηθεί για την κατασκευή της ηλεκτρονικής μονάδας εξαρτάται από αυτό. Ωστόσο, στην πράξη, συναντώνται συχνότερα διάφοροι συνδυασμοί της σύνθεσης της βάσης στοιχείων, γεγονός που οδηγεί στην ανάγκη χρήσης διαφορετικών τεχνολογικών διαδικασιών. Σε αυτή την περίπτωση, η αποδεκτή ακολουθία λειτουργιών της τεχνολογικής διαδικασίας είναι ιδιαίτερα σημαντική.

Οι ηλεκτρονικές μονάδες που κατασκευάζονται σε συνθήκες GPS πρέπει να πληρούν τις ακόλουθες τεχνικές απαιτήσεις:

η ηλεκτρονική μονάδα πρέπει να είναι λειτουργικά πλήρης, ώστε η παραγωγή της, συμπεριλαμβανομένου του ηλεκτρικού ελέγχου, να μπορεί να οργανωθεί σε μια εξειδικευμένη μονάδα παραγωγής·

Για να διασφαλιστεί η δυνατότητα χρήσης ομαδικής συγκόλλησης κυμάτων, όλα τα IET με ακροδέκτες καρφίτσας πρέπει να βρίσκονται στην πλακέτα τυπωμένου κυκλώματος μόνο στη μία πλευρά. Για IET με επίπεδα καλώδια, η θέση βρίσκεται και στις δύο πλευρές της πλακέτας τυπωμένου κυκλώματος.

Μόνο εκείνα τα IET που δεν απαιτούν πρόσθετη στερέωση υπόκεινται σε αυτοματοποιημένη εγκατάσταση σε πλακέτες τυπωμένων κυκλωμάτων.

Πρέπει να παρέχονται ελεύθερες ζώνες γύρω από το IET που είναι εγκατεστημένο στον πίνακα ελέγχου—οι ζώνες λειτουργίας για τα εργαλεία κεφαλής εγκατάστασης. Για να αυξηθεί η πυκνότητα εγκατάστασης, είναι δυνατή η χρήση της αρχής των «επικαλυπτόμενων» ελεύθερων ζωνών. Σε αυτή την περίπτωση, καθίσταται υποχρεωτική η ακολουθία της σειράς εγκατάστασης του IET στην πλακέτα, κατά την οποία εγκαθίσταται πρώτο το IET με ευρύτερη ζώνη και το τελευταίο με τη μικρότερη ζώνη.

Τυπικά διαγράμματα συναρμολόγησης σε σχέση με τυπικά σχέδια ηλεκτρονικών μονάδων φαίνονται στο Σχ. 2, 3 και 4.

Ρύζι. 2

Ρύζι. 3 - Σχέδιο της τεχνολογικής διαδικασίας συναρμολόγησης EM-1 σε IC με επίπεδα καλώδια

Ρύζι. 4

Από αυτά τα σχήματα είναι σαφές ότι οι εργασίες συναρμολόγησης και εγκατάστασης κατά την κατασκευή του EM-1 είναι ένα σύμπλεγμα μηχανικών, φυσικών και χημικών διεργασιών διαφορετικής φύσης, συνδυασμένες μεταξύ τους στην τεχνολογική διαδικασία σε διαφορετικές ακολουθίες.

Τα ακόλουθα παραδείγματα το αποδεικνύουν:

διαμόρφωση καλωδίων, εγκατάσταση και στερέωση ηλεκτρικών ραδιοστοιχείων και ολοκληρωμένων κυκλωμάτων σε πλακέτες τυπωμένων κυκλωμάτων - μηχανικές διεργασίες.

απολίπανση, κόλληση, έκπλυση υπολειμμάτων ροής μετά τη συγκόλληση - χημικές διεργασίες.

επικασσιτέρωση, συγκόλληση, συγκόλληση - φυσικοχημικές και φυσικομεταλλουργικές διεργασίες

πτύχωση, περιτύλιξη συνδέσεων εγκατάστασης - φυσικές και μηχανικές διεργασίες κ.λπ.

Όλες αυτές οι συνθήκες επηρέασαν σοβαρά την ανάγκη εξασφάλισης του απαιτούμενου επιπέδου αυτοματοποίησης των τεχνολογικών διαδικασιών συναρμολόγησης και εγκατάστασης του EM-1.

Βιβλιογραφία

1. R.I. Gzhirov, P.P. Σερεμπρενίτσκι. Επεξεργασία προγραμματισμού σε μηχανές CNC. Κατάλογος, - Λ.: Μηχανολόγων Μηχανικών, 1990. - 592 Σελ.

2. Ρομποτικά τεχνολογικά συγκροτήματα / G. I. Kostyuk, O. O. Baranov, I. G. Levchenko, V. A. Fadeev - Εγχειρίδιο. Οφελος. - Χάρκοβο. Εθνικός Aerospace University "KhAI", 2003. - 214 p.

3. N.P.Metkin, M.S.Lapin, S.A.Kleimenov, V.M.Kritsky. Ευέλικτα συστήματα παραγωγής. - Μ.: Εκδοτικός Οίκος Προτύπων, 1989. - 309 σελ.

4. Ευέλικτα ρομποτικά συστήματα / A. P. Gavrish, L. S. Yampolsky, - Κίεβο, Επικεφαλής εκδοτικός οίκος του εκδοτικού συλλόγου «Vishcha Shkola», 1989. - 408 σελ.

5. Shirokov A.G. Αποθήκες στο Κρατικό Ταχυδρομείο. - Μ.: Μηχανολόγων Μηχανικών, 1988. - 216 σελ.

6. Σχεδιασμός μηχανών κοπής μετάλλων και εργαλειομηχανών συστημάτων: Εγχειρίδιο-σχολικό βιβλίο σε 3 τόμους Τ. 3: Σχεδιασμός εργαλειομηχανών συστημάτων /Υπό γενική επιμέλεια. ΟΠΩΣ ΚΑΙ. Pronikova - M.: Εκδοτικός οίκος MSTU im. N.E. Bauman; Εκδοτικός οίκος MSTU "Stankin", 2000. - 584 p.

8. Ivanov Yu.V., Lakota N.A. Ευέλικτη αυτοματοποίηση παραγωγής ηλεκτρονικού εξοπλισμού με χρήση μικροεπεξεργαστών και ρομπότ: Διδακτικό βιβλίο. εγχειρίδιο για τα πανεπιστήμια. - Μ.: Ραδιόφωνο και επικοινωνία, 1987. - 464 σελ.

9. Βιομηχανικά ρομπότ: Σχεδιασμός, έλεγχος, λειτουργία. / Kostyuk V.I., Gavrish A.P., Yampolsky L.S., Karlov A.G. - Κ.: Λύκειο, 1985. - 359

10. Ευέλικτα συγκροτήματα παραγωγής /επιμ. Π.Ν. Μπελιανίνα. - Μ.: Μηχανολόγων Μηχανικών, 1984. - 384 σελ.

Η συναρμολόγηση και η σφράγιση μικροκυκλωμάτων και συσκευών ημιαγωγών περιλαμβάνει 3 κύριες λειτουργίες: στερέωση του κρυστάλλου στη βάση της συσκευασίας, σύνδεση των καλωδίων και προστασία του κρυστάλλου από το εξωτερικό περιβάλλον. Η σταθερότητα των ηλεκτρικών παραμέτρων και η αξιοπιστία του τελικού προϊόντος εξαρτώνται από την ποιότητα των εργασιών συναρμολόγησης. Επιπλέον, η επιλογή της μεθόδου συναρμολόγησης επηρεάζει το συνολικό κόστος του προϊόντος.

Τοποθέτηση του κρυστάλλου στη βάση της θήκης

Οι κύριες απαιτήσεις κατά τη σύνδεση ενός κρυστάλλου ημιαγωγού στη βάση της συσκευασίας είναι η υψηλή αξιοπιστία της σύνδεσης, η μηχανική αντοχή και, σε ορισμένες περιπτώσεις, το υψηλό επίπεδο μεταφοράς θερμότητας από τον κρύσταλλο στο υπόστρωμα. Η λειτουργία σύνδεσης πραγματοποιείται με συγκόλληση ή κόλληση.

Οι κόλλες για την τοποθέτηση κρυστάλλων μπορούν να χωριστούν σε δύο κατηγορίες: ηλεκτρικά αγώγιμες και διηλεκτρικές. Οι κόλλες αποτελούνται από ένα συγκολλητικό συνδετικό και ένα πληρωτικό. Για να εξασφαλιστεί η ηλεκτρική και θερμική αγωγιμότητα, συνήθως προστίθεται ασήμι στην κόλλα με τη μορφή σκόνης ή νιφάδων. Για τη δημιουργία θερμοαγώγιμων διηλεκτρικών κόλλων, χρησιμοποιούνται γυάλινες ή κεραμικές σκόνες ως πληρωτικό.

Η συγκόλληση πραγματοποιείται με τη χρήση αγώγιμων συγκολλήσεων από γυαλί ή μέταλλο.

Οι γυάλινες συγκολλήσεις είναι υλικά που αποτελούνται από οξείδια μετάλλων. Έχουν καλή πρόσφυση σε μεγάλη γκάμα κεραμικών, οξειδίων, υλικών ημιαγωγών, μετάλλων και χαρακτηρίζονται από υψηλή αντοχή στη διάβρωση.

Η συγκόλληση με μεταλλικές κολλήσεις πραγματοποιείται με τη χρήση δειγμάτων συγκόλλησης ή μαξιλαριών δεδομένου σχήματος και μεγέθους (προ-μορφές) που τοποθετούνται μεταξύ του κρυστάλλου και του υποστρώματος. Στη μαζική παραγωγή, χρησιμοποιείται εξειδικευμένη πάστα συγκόλλησης για την τοποθέτηση κρυστάλλων.

Σύνδεση καλωδίων

Η διαδικασία σύνδεσης των καλωδίων του κρυστάλλου στη βάση της συσκευασίας πραγματοποιείται χρησιμοποιώντας σύρμα, ταινία ή άκαμπτα καλώδια με τη μορφή σφαιρών ή δοκών.

Η εγκατάσταση του σύρματος πραγματοποιείται με θερμοσυμπίεση, ηλεκτρική επαφή ή συγκόλληση με υπερήχους χρησιμοποιώντας σύρμα/ταινίες χρυσού, αλουμινίου ή χαλκού.

Η ασύρματη εγκατάσταση πραγματοποιείται με την τεχνολογία «ανεστραμμένου κρυστάλλου» (Flip-Chip). Σκληρές επαφές με τη μορφή δοκών ή σφαιρών συγκόλλησης σχηματίζονται στο τσιπ κατά τη διαδικασία της επιμετάλλωσης.

Πριν από την εφαρμογή συγκόλλησης, η επιφάνεια του κρυστάλλου παθητικοποιείται. Μετά τη λιθογραφία και τη χάραξη, τα επιθέματα επαφής του κρυστάλλου επιμεταλλώνονται επιπλέον. Αυτή η λειτουργία πραγματοποιείται για τη δημιουργία ενός στρώματος φραγμού, την πρόληψη της οξείδωσης και τη βελτίωση της διαβρεξιμότητας και της πρόσφυσης. Μετά από αυτό, βγαίνουν συμπεράσματα.

Οι δοκοί ή οι σφαίρες συγκόλλησης σχηματίζονται με ηλεκτρολυτική εναπόθεση ή εν κενώ, πλήρωση με έτοιμες μικροσφαίρες ή μεταξοτυπία. Ο κρύσταλλος με τα διαμορφωμένα καλώδια αναποδογυρίζεται και τοποθετείται στο υπόστρωμα.

Προστασία του κρυστάλλου από τις περιβαλλοντικές επιρροές

Τα χαρακτηριστικά μιας συσκευής ημιαγωγών καθορίζονται σε μεγάλο βαθμό από την κατάσταση της επιφάνειάς της. Το εξωτερικό περιβάλλον έχει σημαντικό αντίκτυπο στην ποιότητα της επιφάνειας και, κατά συνέπεια, στη σταθερότητα των παραμέτρων της συσκευής. αυτό το αποτέλεσμα αλλάζει κατά τη λειτουργία, επομένως είναι πολύ σημαντικό να προστατεύσετε την επιφάνεια της συσκευής για να αυξήσετε την αξιοπιστία και τη διάρκεια ζωής της.

Η προστασία του κρυστάλλου ημιαγωγών από την επίδραση του εξωτερικού περιβάλλοντος πραγματοποιείται στο τελικό στάδιο της συναρμολόγησης μικροκυκλωμάτων και συσκευών ημιαγωγών.

Η σφράγιση μπορεί να πραγματοποιηθεί χρησιμοποιώντας περίβλημα ή σε σχέδιο ανοιχτού πλαισίου.

Η στεγανοποίηση του περιβλήματος πραγματοποιείται με την προσάρτηση του καλύμματος του περιβλήματος στη βάση του χρησιμοποιώντας συγκόλληση ή συγκόλληση. Μεταλλικές, μεταλλικές, γυάλινες και κεραμικές θήκες παρέχουν στεγανή σφράγιση σε κενό.

Το κάλυμμα, ανάλογα με τον τύπο της θήκης, μπορεί να συγκολληθεί με κολλήσεις γυαλιού, μεταλλικές κολλήσεις ή να κολληθεί με κόλλα. Κάθε ένα από αυτά τα υλικά έχει τα δικά του πλεονεκτήματα και επιλέγεται ανάλογα με τις εργασίες που επιλύονται.

Για μη συσκευασμένη προστασία κρυστάλλων ημιαγωγών από εξωτερικές επιδράσεις, χρησιμοποιούνται πλαστικά και ειδικές ενώσεις χύτευσης, οι οποίες μπορεί να είναι μαλακές ή σκληρές μετά τον πολυμερισμό, ανάλογα με τις εργασίες και τα υλικά που χρησιμοποιούνται.

Η σύγχρονη βιομηχανία προσφέρει δύο επιλογές για την πλήρωση κρυστάλλων με υγρές ενώσεις:

- Γέμισμα με ένωση μεσαίου ιξώδους (glob-top, Blob-top)

- Δημιουργία πλαισίου από ένωση υψηλού ιξώδους και πλήρωση του κρυστάλλου με ένωση χαμηλού ιξώδους (Dam-and-Fill).

Το κύριο πλεονέκτημα των υγρών ενώσεων έναντι άλλων μεθόδων κρυσταλλικής σφράγισης είναι η ευελιξία του συστήματος δοσομέτρησης, το οποίο επιτρέπει τη χρήση των ίδιων υλικών και εξοπλισμού για διαφορετικούς τύπους και μεγέθη κρυστάλλων.

Οι πολυμερείς κόλλες διακρίνονται από τον τύπο του συνδετικού και τον τύπο του υλικού πλήρωσης.

Δέσμιο υλικό

Τα οργανικά πολυμερή που χρησιμοποιούνται ως συγκολλητικά μπορούν να χωριστούν σε δύο κύριες κατηγορίες: θερμοσκληρυνόμενα και θερμοπλαστικά. Όλα είναι οργανικά υλικά, αλλά

διαφέρουν σημαντικά σε χημικές και φυσικές ιδιότητες.

Στους θερμοσκληρυντές, όταν θερμαίνονται, οι πολυμερείς αλυσίδες διασυνδέονται μη αναστρέψιμα σε μια άκαμπτη τρισδιάστατη δομή δικτύου. Οι δεσμοί που προκύπτουν σε αυτή την περίπτωση καθιστούν δυνατή την απόκτηση υψηλής συγκολλητικής ικανότητας του υλικού, αλλά ταυτόχρονα η δυνατότητα συντήρησης είναι περιορισμένη.

Τα θερμοπλαστικά πολυμερή δεν σκληραίνουν. Διατηρούν την ικανότητα να μαλακώνουν και να λιώνουν όταν θερμαίνονται, δημιουργώντας ισχυρούς ελαστικούς δεσμούς. Αυτή η ιδιότητα επιτρέπει τη χρήση θερμοπλαστικών σε εφαρμογές όπου απαιτείται συντήρηση. Η συγκολλητική ικανότητα των θερμοπλαστικών πλαστικών είναι χαμηλότερη από αυτή των θερμοσκληρυνόμενων, αλλά στις περισσότερες περιπτώσεις είναι αρκετά επαρκής.

Ο τρίτος τύπος συνδετικού υλικού είναι ένα μείγμα θερμοπλαστικών και θερμοσκληρυνόμενων, που συνδυάζονται

πλεονεκτήματα δύο τύπων υλικών. Η πολυμερής τους σύνθεση είναι ένα αλληλοδιεισδυτικό δίκτυο θερμοπλαστικών και θερμοπλαστικών δομών, που τους επιτρέπει να χρησιμοποιούνται για τη δημιουργία επισκευάσιμων αρμών υψηλής αντοχής σε σχετικά χαμηλές θερμοκρασίες (150 o C - 200 o C).

Κάθε σύστημα έχει τα δικά του πλεονεκτήματα και μειονεκτήματα. Ένας από τους περιορισμούς της χρήσης θερμοπλαστικών πάστες είναι η αργή απομάκρυνση του διαλύτη κατά τη διαδικασία επαναροής. Προηγουμένως, η ένωση εξαρτημάτων χρησιμοποιώντας θερμοπλαστικά υλικά απαιτούσε μια διαδικασία εφαρμογής πάστας (διατήρηση επιπεδότητας), ξήρανση για την απομάκρυνση του διαλύτη και στη συνέχεια τοποθέτηση της μήτρας στο υπόστρωμα. Αυτή η διαδικασία εξάλειψε τον σχηματισμό κενών στο συγκολλητικό υλικό, αλλά αύξησε το κόστος και κατέστησε δύσκολη τη χρήση αυτής της τεχνολογίας στη μαζική παραγωγή.

Οι σύγχρονες θερμοπλαστικές πάστες έχουν την ικανότητα να εξατμίζουν τον διαλύτη πολύ γρήγορα. Αυτή η ιδιότητα επιτρέπει την εφαρμογή τους με δοσομέτρηση με χρήση τυπικού εξοπλισμού και την εγκατάσταση του κρυστάλλου στην πάστα που δεν έχει ακόμη στεγνώσει. Αυτό ακολουθείται από ένα γρήγορο βήμα θέρμανσης σε χαμηλή θερμοκρασία, κατά το οποίο αφαιρείται ο διαλύτης και δημιουργούνται συγκολλητικοί δεσμοί μετά την εκ νέου ροή.

Για μεγάλο χρονικό διάστημα, υπήρχαν δυσκολίες στη δημιουργία κολλών υψηλής θερμικής αγωγιμότητας με βάση τα θερμοπλαστικά και τα θερμοσκληρυνόμενα. Αυτά τα πολυμερή δεν επέτρεψαν την αύξηση της περιεκτικότητας σε θερμικά αγώγιμο πληρωτικό στην πάστα, καθώς η καλή πρόσφυση απαιτούσε υψηλό επίπεδο συνδετικού (60-75%). Για σύγκριση: στα ανόργανα υλικά η αναλογία του συνδετικού θα μπορούσε να μειωθεί στο 15-20%. Οι σύγχρονες πολυμερείς κόλλες (Diemat DM4130, DM4030, DM6030) δεν έχουν αυτό το μειονέκτημα και η περιεκτικότητα σε θερμικά αγώγιμο πληρωτικό φτάνει το 80-90%.

Γεμιστικό

Ο τύπος, το σχήμα, το μέγεθος και η ποσότητα του πληρωτικού διαδραματίζουν σημαντικό ρόλο στη δημιουργία μιας θερμικά και ηλεκτρικά αγώγιμης κόλλας. Ο άργυρος (Ag) χρησιμοποιείται ως πληρωτικό ως χημικά ανθεκτικό υλικό με τον υψηλότερο συντελεστή θερμικής αγωγιμότητας. Οι σύγχρονες πάστες περιέχουν

ασήμι σε μορφή σκόνης (μικροσφαιρίδια) και νιφάδες (λέπια). Η ακριβής σύνθεση, η ποσότητα και το μέγεθος των σωματιδίων επιλέγονται πειραματικά από κάθε κατασκευαστή και καθορίζουν σε μεγάλο βαθμό τις θερμικές, ηλεκτρικά αγώγιμες και συγκολλητικές ιδιότητες των υλικών. Σε εφαρμογές όπου απαιτείται διηλεκτρικό με θερμοαγώγιμες ιδιότητες, χρησιμοποιείται κεραμική σκόνη ως πληρωτικό.

Όταν επιλέγετε μια ηλεκτρικά αγώγιμη κόλλα, λάβετε υπόψη τους ακόλουθους παράγοντες:

- Θερμική και ηλεκτρική αγωγιμότητα της κόλλας ή της συγκόλλησης που χρησιμοποιείται

- Επιτρεπόμενες θερμοκρασίες τεχνολογικής εγκατάστασης

- Θερμοκρασίες μεταγενέστερων τεχνολογικών εργασιών

- Μηχανική αντοχή της σύνδεσης

- Αυτοματοποίηση της διαδικασίας εγκατάστασης

- Συντηρησιμότητα

- Κόστος λειτουργίας εγκατάστασης

Επιπλέον, όταν επιλέγετε μια κόλλα για εγκατάσταση, θα πρέπει να προσέχετε το μέτρο ελαστικότητας του πολυμερούς, την περιοχή και τη διαφορά στο συντελεστή θερμικής διαστολής των εξαρτημάτων που συνδέονται, καθώς και το πάχος της ραφής κόλλας. Όσο χαμηλότερος είναι ο συντελεστής ελαστικότητας (τόσο πιο μαλακό είναι το υλικό), τόσο μεγαλύτερες είναι οι περιοχές των εξαρτημάτων και τόσο μεγαλύτερη είναι η διαφορά στο CTE των εξαρτημάτων που συνδέονται και τόσο πιο λεπτή είναι επιτρεπτή η συγκολλητική ραφή. Ένας υψηλός συντελεστής ελαστικότητας περιορίζει το ελάχιστο πάχος του συγκολλητικού συνδέσμου και τις διαστάσεις των εξαρτημάτων που πρόκειται να συνδεθούν λόγω της πιθανότητας μεγάλων θερμομηχανικών καταπονήσεων.

Όταν αποφασίζετε για τη χρήση πολυμερών κόλλων, είναι απαραίτητο να λάβετε υπόψη ορισμένα τεχνολογικά χαρακτηριστικά αυτών των υλικών και των εξαρτημάτων που συνδέονται, και συγκεκριμένα:

- μήκος καλουπιού (ή συστατικού).καθορίζει το φορτίο στον συγκολλητικό σύνδεσμο μετά την ψύξη του συστήματος. Κατά τη συγκόλληση, ο κρύσταλλος και το υπόστρωμα διαστέλλονται σύμφωνα με το CTE τους. Για μεγαλύτερους κρυστάλλους, είναι απαραίτητο να χρησιμοποιείτε μαλακές κόλλες (χαμηλού συντελεστή) ή υλικά κρυστάλλου/υποστρώματος που ταιριάζουν με CTE. Εάν η διαφορά CTE είναι πολύ μεγάλη για ένα δεδομένο μέγεθος τσιπ, ο δεσμός μπορεί να σπάσει, προκαλώντας την αποκόλληση του τσιπ από το υπόστρωμα. Για κάθε τύπο πάστας, ο κατασκευαστής, κατά κανόνα, δίνει συστάσεις για τα μέγιστα μεγέθη κρυστάλλων για ορισμένες τιμές της διαφοράς CTE κρυστάλλου/υποστρώματος.

- πλάτος του καλουπιού (ή εξαρτημάτων που πρόκειται να συνδεθούν)καθορίζει την απόσταση που διανύει ο διαλύτης που περιέχεται στην κόλλα πριν φύγει από τη γραμμή κόλλας. Επομένως, το μέγεθος των κρυστάλλων πρέπει επίσης να λαμβάνεται υπόψη για τη σωστή αφαίρεση του διαλύτη.

- επιμετάλλωση του κρυστάλλου και του υποστρώματος (ή των εξαρτημάτων που πρόκειται να συνδεθούν)δεν απαιτείται. Τυπικά, οι πολυμερείς κόλλες έχουν καλή πρόσφυση σε πολλές μη επιμεταλλωμένες επιφάνειες. Οι επιφάνειες πρέπει να καθαρίζονται από οργανικούς ρύπους.

- πάχος της ραφής κόλλας.Για όλες τις κόλλες που περιέχουν θερμικά αγώγιμο πληρωτικό, υπάρχει ένα ελάχιστο πάχος αρμού κόλλας dx (βλ. εικόνα). Ένας σύνδεσμος που είναι πολύ λεπτός δεν θα έχει αρκετό συνδετικό παράγοντα για να καλύψει όλο το υλικό πλήρωσης και να σχηματίσει δεσμούς στις επιφάνειες που ενώνονται. Επιπλέον, για υλικά με υψηλό συντελεστή ελαστικότητας, το πάχος της ραφής μπορεί να περιορίζεται από διαφορετικά CTE για τα υλικά που ενώνονται. Συνήθως, για κόλλες με χαμηλό συντελεστή ελαστικότητας, το συνιστώμενο ελάχιστο πάχος ραφής είναι 20-50 μm, για κόλλες με υψηλό μέτρο ελαστικότητας 50-100 μm.

- τη διάρκεια ζωής της κόλλας πριν την εγκατάσταση του εξαρτήματος.Μετά την εφαρμογή της κόλλας, ο διαλύτης από την πάστα αρχίζει να εξατμίζεται σταδιακά. Εάν η κόλλα στεγνώσει, τα υλικά που ενώνονται δεν θα βρέχονται ούτε θα κολληθούν. Για μικρά εξαρτήματα, όπου η αναλογία της επιφάνειας προς τον όγκο της κόλλας που εφαρμόζεται είναι μεγάλη, ο διαλύτης εξατμίζεται γρήγορα και ο χρόνος μετά την εφαρμογή πριν από την εγκατάσταση του εξαρτήματος πρέπει να ελαχιστοποιηθεί. Κατά κανόνα, η διάρκεια ζωής πριν από την εγκατάσταση των εξαρτημάτων για διάφορες κόλλες ποικίλλει από δεκάδες λεπτά έως αρκετές ώρες.

- διάρκεια ζωής πριν από τη θερμική σκλήρυνση της κόλλαςμετράται από τη στιγμή της εγκατάστασης του εξαρτήματος μέχρι να τοποθετηθεί ολόκληρο το σύστημα στο φούρνο. Με μεγάλη καθυστέρηση, μπορεί να συμβεί αποκόλληση και άπλωμα της κόλλας, γεγονός που επηρεάζει αρνητικά την πρόσφυση και τη θερμική αγωγιμότητα του υλικού. Όσο μικρότερο είναι το μέγεθος του εξαρτήματος και η ποσότητα της κόλλας που εφαρμόζεται, τόσο πιο γρήγορα μπορεί να στεγνώσει. Η διάρκεια ζωής πριν από τη θερμική σκλήρυνση της κόλλας μπορεί να κυμαίνεται από δεκάδες λεπτά έως αρκετές ώρες.

Επιλογή καλωδίων, ταινιών

Η αξιοπιστία μιας σύνδεσης καλωδίου/ταινίας εξαρτάται σε μεγάλο βαθμό από τη σωστή επιλογή καλωδίου/ταινίας. Οι κύριοι παράγοντες που καθορίζουν τις συνθήκες χρήσης ενός συγκεκριμένου τύπου σύρματος είναι:

Τύπος κελύφους. Τα σφραγισμένα περιβλήματα χρησιμοποιούν μόνο αλουμίνιο ή σύρμα χαλκού επειδή ο χρυσός και το αλουμίνιο σχηματίζουν εύθραυστες διαμεταλλικές ενώσεις σε υψηλές θερμοκρασίες σφράγισης. Ωστόσο, για μη σφραγισμένα περιβλήματα, χρησιμοποιείται μόνο χρυσό σύρμα/ταινία, καθώς αυτός ο τύπος περιβλήματος δεν παρέχει πλήρη στεγανοποίηση έναντι της υγρασίας, με αποτέλεσμα τη διάβρωση των συρμάτων αλουμινίου και χαλκού.

Μεγέθη σύρματος/κορδέλας(διάμετρος, πλάτος, πάχος) απαιτούνται λεπτότεροι αγωγοί για κυκλώματα με μικρά τακάκια. Από την άλλη πλευρά, όσο υψηλότερο είναι το ρεύμα που διαρρέει τη σύνδεση, τόσο μεγαλύτερη πρέπει να παρέχεται η διατομή των αγωγών

Αντοχή σε εφελκυσμό. Τα σύρματα/ταινίες υπόκεινται σε εξωτερική μηχανική καταπόνηση κατά τα επόμενα στάδια και κατά τη χρήση, επομένως όσο μεγαλύτερη είναι η αντοχή σε εφελκυσμό, τόσο το καλύτερο.

Σχετική επέκταση. Ένα σημαντικό χαρακτηριστικό κατά την επιλογή σύρματος. Οι πολύ υψηλές τιμές επιμήκυνσης καθιστούν δύσκολο τον έλεγχο του σχηματισμού βρόχου κατά τη δημιουργία μιας σύνδεσης καλωδίων.

Επιλογή μεθόδου προστασίας κρυστάλλων

Η σφράγιση των μικροκυκλωμάτων μπορεί να πραγματοποιηθεί με χρήση περιβλήματος ή σε σχέδιο ανοιχτού πλαισίου.

Κατά την επιλογή της τεχνολογίας και των υλικών που θα χρησιμοποιηθούν στο στάδιο της σφράγισης, θα πρέπει να λαμβάνονται υπόψη οι ακόλουθοι παράγοντες:

- Απαιτούμενο επίπεδο στεγανότητας περιβλήματος

- Επιτρεπόμενες τεχνολογικές θερμοκρασίες σφράγισης

- Θερμοκρασίες λειτουργίας τσιπ

- Παρουσία επιμετάλλωσης συνδεδεμένων επιφανειών

- Δυνατότητα χρήσης flux και ειδική ατμόσφαιρα εγκατάστασης

- Αυτοματοποίηση της διαδικασίας σφράγισης

- Κόστος λειτουργίας σφράγισης

Το άρθρο παρέχει μια επισκόπηση των τεχνολογιών και των υλικών που χρησιμοποιούνται για το σχηματισμό ακροδεκτών με ακίδες σε γκοφρέτες ημιαγωγών στην παραγωγή μικροκυκλωμάτων.

Η τεχνολογία επιφανειακής τοποθέτησης δεν είναι νέα, αλλά στην εγχώρια βιβλιογραφία, δυστυχώς, δεν καλύπτεται πλήρως. Η προτεινόμενη σειρά άρθρων αφιερωμένη σε αυτό το θέμα θα βοηθήσει τους αναγνώστες να κατανοήσουν βαθύτερα τα χαρακτηριστικά των τεχνολογιών εγκατάστασης ηλεκτρονικών μονάδων. Αυτό το άρθρο περιγράφει έναν αριθμό σχεδίων τυπικών ηλεκτρονικών μονάδων και χαρακτηριστικά της τεχνολογικής διαδικασίας συναρμολόγησης κάθε τύπου.

Σύγχρονα ηλεκτρονικά εξαρτήματα

Ο τύπος εγκατάστασης των μονάδων καθορίζεται κυρίως από τον αριθμό των πλευρών στις οποίες πραγματοποιείται η εγκατάσταση (μονής ή διπλής όψης) και το εύρος των εξαρτημάτων που χρησιμοποιούνται. Επομένως, είναι λογικό να προλογίσουμε την περιγραφή των τύπων εγκατάστασης με μια σύντομη επισκόπηση των εξαρτημάτων και των περιβλημάτων. Το κύριο, σημαντικότερο κριτήριο για έναν τεχνολόγο για τη διαίρεση των ηλεκτρονικών εξαρτημάτων σε ομάδες είναι η μέθοδος τοποθέτησης τους σε μια πλακέτα - σε τρύπες ή σε μια επιφάνεια. Είναι αυτός που καθορίζει κυρίως τις τεχνολογικές διαδικασίες που πρέπει να χρησιμοποιηθούν κατά την εγκατάσταση.

Ο πίνακας παρέχει πληροφορίες σχετικά με τα πιο συνηθισμένα περιβλήματα εξαρτημάτων: ονόματα, εικόνες, διαστάσεις, βήμα καρφίτσας. Όλες οι διαστάσεις, εκτός αν αναφέρεται διαφορετικά, δίνονται σε mils (1 mil = 0,0254 mm).

| Ρύζι. 1. Εξαρτήματα TNT |

|

| Ρύζι. 2. Εξαρτήματα SMD |

Τραπέζι

| Στοιχεία διαμπερούς οπής | ||||

| Ομάδα | Τύποι περιβλημάτων στην ομάδα | Διαστάσεις θήκης | Βήμα μολύβδου | Ρύζι. |

| Με μία σειρά τερματικών - SIL | TO-92TO-202, TO-220, κ.λπ. | 380x190, 1120x135,420x185… | 100 εκ | Ρύζι. 1, α |

| Με δύο σειρές τερματικών - DIL | MDIP, CerDIP | 250x381…577x2050 | 100 εκ | Ρύζι. 1, β |

| Με ακτινωτές απαγωγές | TO-3, TO-5, TO-18 | - | - | Ρύζι. 1, σε |

| Με αξονικά καλώδια | - | - | Ρύζι. 1, ζ | |

| Πλέγματα - Πλέγμα | CPGA, PPGA | 286x286…2180x2180 χιλ | 20…100 εκ | Ρύζι. 1, d |

| Εξαρτήματα επιφανειακά τοποθετημένα | ||||

| Με δύο σειρές τερματικών - DIL | "SOT-23, SSOP, TSOP, SOIC" | 55x120…724x315 εκ | 25…30 εκ | Ρύζι. 2, α-β |

| Με ακροδέκτες στα πλαϊνά του τετράγωνου περιβλήματος - Quad Package | LCC, CQJB, CQFP, CerQuad, PLCC, PQFP | 350x350 χιλιοστά...20x20 χιλιοστά | 50 χιλ... 0,5 χλστ | Ρύζι. 2, σε |

| Πλέγματα - Πλέγμα | BGA, uBGA | - | 0,75 mm (uBGA) | Ρύζι. 3, α-β |

Τα πιο ενδιαφέροντα από πρακτικής άποψης, σύμφωνα με τον συγγραφέα, είναι τα πακέτα BGA, ή μάλλον mBGA, τα οποία έχουν 672 ακίδες με βήμα 0,75 mm. Το επάνω μέρος του πακέτου BGA δεν είναι ιδιαίτερα ενδιαφέρον, αλλά αυτό που είναι πιο αξιοσημείωτο είναι το κάτω μέρος και τα εσωτερικά αυτού του πακέτου εξαρτημάτων. Στο Σχ. Το Σχήμα 3α δείχνει την κάτω επιφάνεια της συσκευασίας BGA, στην οποία είναι ορατές οι απαγωγές μπάλας και στο Σχ. 3, β - τομή αυτού του σώματος.

Ρύζι. 3. Πακέτο BGA

Η παραπάνω σύντομη επισκόπηση των σύγχρονων εξαρτημάτων δίνει μια ιδέα για το πόσο μεγάλος είναι ο αριθμός των πιθανών επιλογών για την υλοποίηση της εγκατάστασης μονάδων με διαφορετικές θέσεις στον πίνακα. Επιπλέον, μια άλλη ομάδα δεν παρουσιάστηκε στην ανασκόπηση - η ομάδα των μη τυποποιημένων στοιχείων (στοιχεία περίεργης μορφής).

Οι τύποι στερέωσης μπορούν να χωριστούν σύμφωνα με διάφορες παραμέτρους: από τον αριθμό των πλευρών της σανίδας που χρησιμοποιούνται για την τοποθέτηση (μονής ή διπλής όψης), από τους τύπους των εξαρτημάτων που χρησιμοποιούνται (επιφάνεια, έξοδος ή μεικτό), με τη θέση τους σε διπλή μονάδα όψεως (μεικτού διαστήματος ή μικτής). Ας εξετάσουμε τα πιο συνηθισμένα από αυτά, καθώς και την ακολουθία τεχνολογικών λειτουργιών για κάθε τύπο εγκατάστασης.

Τύποι εγκατάστασης

Αναρτημένο στην επιφάνεια

Η επιφανειακή τοποθέτηση στην πλακέτα μπορεί να είναι μονής ή διπλής όψης. Ο αριθμός των τεχνολογικών λειτουργιών σε αυτόν τον τύπο εγκατάστασης είναι ελάχιστος.

Για μονόπλευρη εγκατάσταση (Εικ. 4, α), εφαρμόζεται πάστα συγκόλλησης στη διηλεκτρική βάση της πλακέτας χρησιμοποιώντας μεταξοτυπία. Η ποσότητα συγκόλλησης που εφαρμόζεται στην πλακέτα πρέπει να παρέχει τα απαιτούμενα ηλεκτρικά χαρακτηριστικά των στοιχείων μεταγωγής, κάτι που απαιτεί κατάλληλο έλεγχο. Μετά την τοποθέτηση και τη στερέωση των εξαρτημάτων, η διαδικασία συγκόλλησης πραγματοποιείται με επαναροή μετρημένης κόλλησης. Στο τέλος του τεχνολογικού κύκλου, παρακολουθούνται οι σύνδεσμοι συγκόλλησης, καθώς και η παρακολούθηση λειτουργίας και εντός κυκλώματος. Στο Σχ. Το 4a δείχνει διάφορους τύπους επιφανειακών εξαρτημάτων: σχετικά δύσκολα στη συναρμολόγηση εξαρτήματα σε πακέτα PLCC και SOIC και εξαρτήματα τσιπ που τοποθετούνται εύκολα.

Ρύζι. 4. α, β

Για επιφανειακή τοποθέτηση διπλής όψης (Εικ. 4, β), είναι δυνατές διάφορες επιλογές υλοποίησης. Ένα από αυτά περιλαμβάνει την έναρξη της τεχνολογικής διαδικασίας με τη λειτουργία της εφαρμογής πάστας συγκόλλησης στην κάτω πλευρά της σανίδας. Στη συνέχεια, η υπολογισμένη δόση κόλλας εφαρμόζεται στα σημεία όπου τοποθετούνται τα εξαρτήματα και τοποθετούνται τα εξαρτήματα. Μετά από αυτό, η κόλλα πολυμερίζεται στο φούρνο και η πάστα συγκόλλησης λιώνει. Η πλακέτα αναποδογυρίζεται, εφαρμόζεται πάστα συγκόλλησης και τα εξαρτήματα εγκαθίστανται στην επάνω πλευρά της σανίδας και η επάνω πλευρά στη συνέχεια τήκεται. Σε αυτή την περίπτωση, χρησιμοποιούνται κλιβάνοι θέρμανσης μονής όψης για τη συγκόλληση εξαρτημάτων.

Μια άλλη εφαρμογή επιφανειακής τοποθέτησης διπλής όψης χρησιμοποιεί φούρνους με θέρμανση διπλής όψης.

Μια ενδιαφέρουσα ερώτηση είναι εάν είναι απαραίτητο να εφαρμόσετε κόλλα στον πίνακα. Αυτή η λειτουργία εκτελείται για να αποτρέψει το διαχωρισμό εξαρτημάτων από την πλακέτα όταν αυτή αναποδογυρίζεται. Οι υπάρχοντες υπολογισμοί δείχνουν ότι τα περισσότερα εξαρτήματα δεν θα πέσουν από την σανίδα ακόμα και αν αναποδογυριστεί, αφού θα συγκρατηθούν στη θέση τους από τις δυνάμεις επιφανειακής τάσης της πάστας συγκόλλησης. Για το λόγο αυτό η λειτουργία επάλειψης κόλλας δεν μπορεί να θεωρηθεί υποχρεωτική.

Εγκατάσταση μεικτού χώρου

Στην τοποθέτηση μεικτού διαστήματος, τα εξαρτήματα διαμπερούς οπής (εξαρτήματα THT) βρίσκονται στην επάνω πλευρά της πλακέτας και τα εξαρτήματα επιφανειακής στήριξης βρίσκονται στο κάτω μέρος. Σε αυτή την περίπτωση, είναι υποχρεωτική η λειτουργία συγκόλλησης διπλού κύματος. Η εγκατάσταση εξαρτημάτων μεικτού χώρου φαίνεται στο Σχ. 5.

Ρύζι. 5. Εγκατάσταση μεικτού χώρου

Η υλοποίηση αυτού του τύπου εγκατάστασης περιλαμβάνει την ακόλουθη σειρά εργασιών: εφαρμόζεται κόλλα στην επιφάνεια της σανίδας με ένα διανομέα, πάνω στον οποίο είναι εγκατεστημένα εξαρτήματα SMD, η κόλλα πολυμερίζεται σε φούρνο, μετά την οποία τα εξαρτήματα τοποθετούνται στο τρύπες, η μονάδα πλένεται και εκτελούνται λειτουργίες ελέγχου.

Μια εναλλακτική επιλογή είναι να ξεκινήσετε τη συναρμολόγηση τοποθετώντας τα εξαρτήματα στις οπές της πλακέτας και στη συνέχεια τοποθετώντας τα εξαρτήματα επιφανειακής στήριξης. Χρησιμοποιείται όταν η χύτευση και η κοπή των καλωδίων συμβατικών εξαρτημάτων πραγματοποιείται με τη χρήση ειδικών εργαλείων εκ των προτέρων, διαφορετικά τα εξαρτήματα επιφανειακής τοποθέτησης θα δυσκολέψουν το κόψιμο των καλωδίων που περνούν από τις οπές της σανίδας. Τα εξαρτήματα για επιφανειακή τοποθέτηση με αυξημένη πυκνότητα τοποθέτησής τους συνιστάται να τοποθετούνται πρώτα, κάτι που απαιτεί έναν ελάχιστο αριθμό αναδιπλώσεων της πλακέτας κατά τη διαδικασία κατασκευής του προϊόντος.

Μικτή εγκατάσταση

Ένα παράδειγμα μικτής τοποθέτησης είναι η εγκατάσταση εξαρτημάτων SMD και TNT (που τοποθετούνται μέσω οπών) στην επάνω πλευρά της πλακέτας και μόνο εξαρτημάτων SMD στην κάτω πλευρά. Αυτός είναι ο πιο δύσκολος τύπος εγκατάστασης (Εικ. 6).

Ρύζι. 6. Μικτή εγκατάσταση

Είναι δυνατές διάφορες επιλογές για την εφαρμογή του. Σε ένα από αυτά, πρώτα εφαρμόζεται κόλλα στην κάτω πλευρά της πλακέτας τυπωμένου κυκλώματος χρησιμοποιώντας μια μέθοδο δοσομέτρησης και τα εξαρτήματα SMD τοποθετούνται στην εφαρμοσμένη κόλλα. Μετά τον έλεγχο της εγκατάστασης των εξαρτημάτων, η κόλλα σκληραίνει σε φούρνο. Η πάστα συγκόλλησης εφαρμόζεται στην επάνω πλευρά της πλακέτας και στη συνέχεια τοποθετούνται τα εξαρτήματα SMD σε αυτήν. Η πάστα συγκόλλησης μπορεί να εφαρμοστεί χρησιμοποιώντας τόσο μεταξοτυπία όσο και μεθόδους διανομής. Στην τελευταία περίπτωση, οι εργασίες εφαρμογής κόλλας και πάστας συγκόλλησης μπορούν να πραγματοποιηθούν στον ίδιο εξοπλισμό, γεγονός που μειώνει το κόστος. Ωστόσο, η εφαρμογή πάστες συγκόλλησης με τη μέθοδο διανομής είναι ακατάλληλη για βιομηχανική παραγωγή λόγω της χαμηλής ταχύτητας και σταθερότητας της διαδικασίας σε σύγκριση με την μεταξοτυπία και δικαιολογείται μόνο με την απουσία στένσιλ για το προϊόν ή το μη πρακτικό της κατασκευής του. Αυτή η κατάσταση μπορεί να προκύψει, για παράδειγμα, κατά την πιλοτική παραγωγή μιας μεγάλης σειράς ηλεκτρονικών μονάδων, όταν, λόγω του μεγάλου αριθμού επεξεργασμένων δομών και μικρών σειρών, το κόστος παραγωγής στένσιλ είναι σημαντικό.

Μετά την εγκατάσταση των εξαρτημάτων SMD στην επάνω πλευρά της πλακέτας, συγκολλούνται ομαδικά χρησιμοποιώντας τη μέθοδο επαναροής της πάστας συγκόλλησης που εφαρμόζεται σε έναν εκτυπωτή οθόνης ή με τη μέθοδο διανομής. Μετά από αυτή τη λειτουργία, ο τεχνολογικός κύκλος που σχετίζεται με την εγκατάσταση επιφανειακών εξαρτημάτων θεωρείται ολοκληρωμένος.

Στη συνέχεια, μετά την χειροκίνητη εγκατάσταση των εξαρτημάτων στις οπές της πλακέτας, όλα τα εξαρτήματα SMD συγκολλούνται μεταξύ τους, συγκρατούνται προηγουμένως στην κάτω πλευρά της σανίδας χρησιμοποιώντας σκληρυμένη κόλλα και ήδη εγκατεστημένα εξαρτήματα μολύβδου.

Στο τέλος του τεχνολογικού κύκλου, πραγματοποιούνται λειτουργίες οπτικής επιθεώρησης και ελέγχου συγκόλλησης.

Με μια άλλη εφαρμογή μικτής εγκατάστασης, υποτίθεται μια διαφορετική σειρά λειτουργιών. Το πρώτο βήμα είναι να εφαρμόσετε πάστα συγκόλλησης μέσω ενός στένσιλ, να εγκαταστήσετε σύνθετα εξαρτήματα επιφανειακής στήριξης (SO, PLCC, BGA) στην επάνω πλευρά της σανίδας και να λιώσετε τη συγκόλληση με μετρημένη κόλληση. Στη συνέχεια, μετά την τοποθέτηση των εξαρτημάτων στις οπές της πλακέτας (με κατάλληλο τρίψιμο και στερέωση με πείρο), η σανίδα αναποδογυρίζεται, εφαρμόζεται κόλλα σε αυτήν και τοποθετούνται εξαρτήματα απλών σχημάτων επιφανειακής στήριξης (εξαρτήματα τσιπ, εξαρτήματα SOT). Αυτά και τα καλώδια των εξαρτημάτων που είναι εγκατεστημένα στις οπές συγκολλούνται ταυτόχρονα με ένα διπλό κύμα συγκόλλησης. Είναι επίσης δυνατή η χρήση εξοπλισμού σε μία γραμμή που παρέχει αποτελεσματική συγκόλληση εξαρτημάτων (στην επάνω πλευρά της πλακέτας) με τήξη δοσομετρικής συγκόλλησης και συγκόλληση (στην κάτω πλευρά της πλακέτας) με κυματική συγκόλληση.

Πρέπει να σημειωθεί ότι σε μια τεχνολογική διαδικασία που υλοποιεί μικτή εγκατάσταση, ο αριθμός των λειτουργιών ελέγχου αυξάνεται λόγω της πολυπλοκότητας της συναρμολόγησης όταν υπάρχουν εξαρτήματα και στις δύο πλευρές της πλακέτας. Ο αριθμός των συγκολλήσεων και η δυσκολία εξασφάλισης της ποιότητάς τους επίσης αναπόφευκτα αυξάνονται.

Μονή όψης εξόδου και επιφανειακής τοποθέτησης

Στην παγκόσμια πρακτική, αυτή η τεχνολογία ονομάζεται τεχνολογία επαναροής πάστας συγκόλλησης (reflow) και είναι μία από τις τυπικές τεχνολογίες στην τεχνολογία επιφανειακής τοποθέτησης (Εικ. 7).

Ρύζι. 7. Μονόπλευρη εγκατάσταση SMD και TNT

Οι μονάδες αυτού του τύπου συναρμολογούνται ως εξής: η πάστα συγκόλλησης εφαρμόζεται στην επιφάνεια της πλακέτας, στην οποία είναι εγκατεστημένα εξαρτήματα SMD. Στη συνέχεια, η πάστα τήκεται σε φούρνο, τοποθετούνται εξαρτήματα THT, πραγματοποιείται συγκόλληση κυμάτων, μετά την οποία η συναρμολογημένη μονάδα πλένεται και επιθεωρείται.

Στήριξη εξόδου μονής όψης

Η τεχνολογία για τη συναρμολόγηση τέτοιων πλακών τυπωμένου κυκλώματος (Εικ. 8) είναι ένας τυπικός κύκλος συναρμολόγησης και εγκατάστασης με χρήση συγκόλλησης κυμάτων. Αυτός ο κύκλος αποτελείται από τις λειτουργίες εγκατάστασης εξαρτημάτων μολύβδου, συγκόλλησής τους σε μηχανή συγκόλλησης κυμάτων και λειτουργίες ελέγχου. Η εγκατάσταση των εξαρτημάτων μπορεί να είναι είτε χειροκίνητη είτε ημιαυτόματη. Η επιλογή του εξοπλισμού καθορίζεται από την απαιτούμενη απόδοση. Ο αυτοματισμός αυτού του τύπου εγκατάστασης είναι ελάχιστος και η ίδια η υλοποίηση είναι εξαιρετικά απλή.

Ρύζι. 8. Μονόπλευρη εγκατάσταση TNT

Αυτή η δημοσίευση είναι το πρώτο άρθρο μιας σειράς αφιερωμένης στην επιφανειακή τοποθέτηση. Λογική συνέχειά του θα είναι η ανάδειξη του ζητήματος της σύνθεσης της γραμμής παραγωγής στην οποία πραγματοποιείται αυτός ο τύπος εγκατάστασης: η ανάγκη για κάθε τύπο εξοπλισμού, τα τεχνικά χαρακτηριστικά και ο ρόλος του στην τεχνολογική διαδικασία, η απαιτούμενη σύνθεση προσωπικού και τα προσόντα τους, καθώς και άλλα ζητήματα που προκύπτουν κατά τη δημιουργία παραγωγής συναρμολόγησης και εγκατάστασης.

Βιβλιογραφία

- Schmits J., Heiser G., Kukovski J. Κοιτάζοντας το μέλλον. Τεχνολογικές τάσεις στην ανάπτυξη ηλεκτρονικών εξαρτημάτων και συναρμολόγηση ηλεκτρονικών μονάδων σε πλακέτες τυπωμένων κυκλωμάτων. Μετάφραση και διασκευή A. Kalmykov. Components and Technologies, No. 4, 2001.

- www.pcbfab.ru.

- Σε επαφή με 0

- Google+ 0

- Εντάξει 0

- Facebook 0