ΠολυμερήΤα προϊόντα του χημικού συνδυασμού πανομοιότυπων μορίων με τη μορφή επαναλαμβανόμενων μονάδων ονομάζονται. Τα μόρια πολυμερών αποτελούνται από δεκάδες και εκατοντάδες χιλιάδες άτομα. Τα πολυμερή περιλαμβάνουν: κυτταρίνη, καουτσούκ, πλαστικά, χημικές ίνες, βερνίκια, κόλλες, μεμβράνες, διάφορες ρητίνες και τα λοιπά.

Ανάλογα με την προέλευσή τους, τα πολυμερή υλικά χωρίζονται σε φυσικός Και συνθετικός . Τα φυσικά περιλαμβάνουν: άμυλο, κολοφώνιο, πρωτεΐνες, φυσικό καουτσούκ κ.λπ. Ο κύριος όγκος των πολυμερών υλικών που χρησιμοποιούνται στη σύγχρονη βιομηχανία είναι συνθετικά πολυμερή. Λαμβάνονται με αντιδράσεις πολυμερισμού (χωρίς σχηματισμό παραπροϊόντων), όπως η παραγωγή πολυαιθυλενίου, και πολυσυμπύκνωση (με σχηματισμό παραπροϊόντων), όπως η παραγωγή ρητινών φαινόλης-φορμαλδεΰδης.

Η λήψη πολυμερών με αντίδραση πολυμερισμού πραγματοποιείται ως εξής. Οργανικές ουσίες που περιέχουν διπλούς δεσμούς στο μόριο εισέρχονται στην αντίδραση πολυμερισμού. Υπό την επίδραση του φωτός, της θερμότητας, της πίεσης ή παρουσία καταλυτών, τα μόρια των ουσιών ενώνονται μεταξύ τους λόγω του ανοίγματος διπλών δεσμών, σχηματίζοντας ένα πολυμερές.

Όταν τα πολυμερή παράγονται με μια αντίδραση πολυσυμπύκνωσης, δύο μονομερή προϊόντα αντιδρούν για να σχηματίσουν ένα πολυμερές και ένα παραπροϊόν.

Μεταξύ των πολυμερών υλικών, ιδιαίτερη θέση κατέχουν τα πλαστικά. Πρόκειται για ένα υλικό του οποίου η σύνθεση περιλαμβάνει συνθετικές ρητίνες υψηλής μοριακής απόδοσης ως κύριο συστατικό. Λαμβάνονται με χημική σύνθεση των απλούστερων ουσιών που εξάγονται από τέτοιες διαθέσιμες πρώτες ύλες όπως ο άνθρακας, ο ασβέστης, ο αέρας, το λάδι.

Το κύριο πλεονέκτημα της χρήσης πλαστικώνσε σύγκριση με άλλα υλικά, αυτή είναι η ευκολία επεξεργασίας τους στο προϊόν. Οι εγγενείς πλαστικές ιδιότητές τους καθιστούν δυνατή την παραγωγή εκατοντάδων τμημάτων σύνθετων διαμορφώσεων ανά ώρα με τη βοήθεια μηχανών πρέσας, μηχανών αυτόματης χύτευσης κ.λπ. Ταυτόχρονα, η κατανάλωση υλικών είναι ελάχιστη (σχεδόν καμία σπατάλη), ο αριθμός των μηχανημάτων και το προσωπικό συντήρησης μειώνεται και η κατανάλωση ηλεκτρικής ενέργειας μειώνεται. Ενόψει αυτού, απαιτούνται πολύ λιγότερες επενδύσεις στην οργάνωση της παραγωγής πλαστικών προϊόντων.

Μέθοδοι ανακύκλωσης πλαστικώνκαι η κατασκευή πλαστικών προϊόντων εξαρτώνται από την αναλογία των πλαστικών προς τη θερμοκρασία. Διανέμω θερμοπλαστικός Και θερμοσκληρυνόμενα πλαστικά .

Προς θερμοσκληρυνσηπεριλαμβάνουν πλαστικά τα οποία, όταν θερμαίνονται σε μια ορισμένη θερμοκρασία, μαλακώνουν και στη συνέχεια μετατρέπονται αμετάκλητα σε άπωτη και αδιάλυτη κατάσταση. Τα θερμοσκληρυνόμενα πλαστικά δεν μπορούν να ανακυκλωθούν αφού σκληρυνθούν και ως εκ τούτου ονομάζονται μη αναστρέψιμα. Τα φαινολικά είναι ένα παράδειγμα θερμοσκληρυνόμενων πλαστικών. Τα προϊόντα από θερμοσκληρυνόμενα πλαστικά λαμβάνονται με συμπίεση σε καλούπια. Τα τελευταία έχουν μια εσωτερική κοιλότητα που αντιστοιχεί στο σχήμα και τις διαστάσεις του μελλοντικού προϊόντος και συνήθως αποτελούνται από δύο αποσπώμενα μέρη - μια μήτρα και μια διάτρηση. Η μήτρα είναι στερεωμένη στην κάτω πλάκα της πρέσας, η διάτρηση - στο κινητό ρυθμιστικό της πρέσας. Μια μετρημένη ποσότητα σκόνης πρέσας, που θερμαίνεται στους 90 - 120 ° C, τροφοδοτείται σε μια μήτρα που έχει τη θερμοκρασία που απαιτείται για την πίεση. Υπό την επίδραση της θερμότητας από μια θερμαινόμενη μήτρα, το πολυμερές μαλακώνει και αποκτά την απαραίτητη πλαστικότητα. Κάτω από τη δράση της διάτρησης, το μαλακωμένο υλικό γεμίζει την κοιλότητα του καλουπιού. Σε αυτή την περίπτωση, λαμβάνουν χώρα πολύπλοκοι χημικοί μετασχηματισμοί στη θερμοσκληρυνόμενη ρητίνη, που οδηγούν στο σχηματισμό ενός εγχύσιμου υλικού. Η στερεοποίηση του προϊόντος γίνεται σε καλούπι υπό πίεση. Μετά από μια ορισμένη έκθεση, το προϊόν αφαιρείται από το καλούπι. Η θερμοκρασία, η πίεση και ο χρόνος συμπίεσης καθορίζονται από τις ιδιότητες των συμπιεσμένων υλικών. Επιπλέον, για την επεξεργασία των θερμοσκληρυνόμενων πλαστικών, χρησιμοποιείται επίσης η μέθοδος της εξώθησης ή εξώθησης. Αυτή η μέθοδος παράγει προϊόντα επίπεδου (φύλλα, μεμβράνες) ή κυλινδρικού σχήματος (ράβδοι, σωλήνες).

Για τη λήψη προϊόντων από θερμοπλαστικά πλαστικά, χρησιμοποιούνται οι ακόλουθες μέθοδοι: χύτευση με έγχυση, εξώθηση (εξώθηση) και χύτευση φύλλου . Η χρήση τους οφείλεται στη θερμοπλαστική του υλικού.

Η πιο εφαρμόσιμη διαδικασία για την επεξεργασία θερμοπλαστικών είναι η χύτευση με έγχυση. Πραγματοποιείται σε ειδικές μηχανές χύτευσης με έγχυση. Το πολυμερές σε σκόνη ή σε κόκκους τροφοδοτείται στον θερμαινόμενο κύλινδρο της μηχανής χύτευσης με έγχυση, όπου τήκεται. Όταν κρυώσει, το θερμοπλαστικό πολυμερές στερεοποιείται και παίρνει το σχήμα του εξαρτήματος.

Επίσης, στην επεξεργασία πλαστικών σε προϊόντα χρησιμοποιούνται χύτευση, σφράγιση, μηχανική κατεργασία, εμφύσηση κοίλων προϊόντων. Όλες οι μέθοδοι χαρακτηρίζονται από σύντομο τεχνολογικό κύκλο, χαμηλό κόστος εργασίας και ευκολία αυτοματισμού.

Συνθετικές ίνεςπου λαμβάνεται από συνθετικές ρητίνες υψηλού μοριακού βάρους. Μια μεγάλη ομάδα αποτελείται από ίνες πολυαμιδίου - capron, νάιλον. Χαρακτηρίζονται από υψηλή αντοχή, ελαστικότητα, αντοχή στα αλκάλια, αντίσταση ηλεκτρικής μόνωσης. Το Lavsan ανήκει στην ομάδα των πολυεστερικών ινών. Χρησιμοποιείται για την παραγωγή υφασμάτων, πλεκτών, ηλεκτρομονωτικών υλικών. Διαφέρει σε υψηλή μηχανική αντοχή.

Τεχνολογική διαδικασίαΗ παραγωγή χημικών ινών περιλαμβάνει τα ακόλουθα στάδια:

1) προετοιμασία της περιστρεφόμενης μάζας.

2) κλώση ινών.

Φινίρισμα.

Καουτσούκ- χαρακτηριστικός εκπρόσωπος υψηλομοριακών (πολυμερών) ενώσεων. Είναι το κύριο συστατικό του καουτσούκ, μπορεί να είναι φυτικής προέλευσης (φυσικό) και συνθετικό. Το συνθετικό καουτσούκ έχει λάβει την ευρύτερη εφαρμογή στη βιομηχανία. Η χημική του σύνθεση και δομή, καθώς και οι φυσικές του ιδιότητες μπορεί να είναι πολύ διαφορετικές και να διαφέρουν πολύ από τις ιδιότητες του φυσικού καουτσούκ, κάτι που είναι το πλεονέκτημα των συνθετικών καουτσούκ.

Οι κύριες πρώτες ύλες για την παραγωγή συνθετικών καουτσούκ είναι συναφή αέρια από τη διύλιση πετρελαίου, αιθυλική αλκοόλη και ακετυλένιο. Οι κύριες μέθοδοι παραγωγής είναι ο πολυμερισμός και η πολυσυμπύκνωση. Κατά την επεξεργασία, τα λάστιχα μετατρέπονται σε καουτσούκ. Χαρακτηρίζεται από υψηλή ελαστικότητα, αντοχή σε τριβή, κάμψη, αντοχή σε αέρια και νερό, υψηλές ηλεκτρικές μονωτικές ιδιότητες και αντοχή σε επιθετικά περιβάλλοντα.

Καουτσούκπου λαμβάνεται με την προσθήκη ενός αριθμού συστατικών (συστατικών) στο καουτσούκ. Αυτό το μείγμα στη συνέχεια βουλκανίζεται. Ο βουλκανισμός συνίσταται στο σχηματισμό γεφυρών μεταξύ γραμμικών μορίων καουτσούκ και στην απόκτηση μιας τρισδιάστατης χωρικής μοριακής δομής. Μια τέτοια δομή οδηγεί σε αύξηση της θερμικής σταθερότητας και αντοχής του υλικού, σε μείωση της διαλυτότητάς του και σε αύξηση της χημικής αντοχής. Ο πιο κοινός παράγοντας βουλκανισμού είναι το θείο, το οποίο καθορίζει επίσης τη σκληρότητα του καουτσούκ. Επίσης, εισάγονται διάφορα πληρωτικά τόσο για τη βελτίωση των ιδιοτήτων (αιθάλη, λευκό ψευδάργυρο, καολίνη, αντιοξειδωτικά) όσο και για μείωση του κόστους (κιμωλία, τάλκης).

Τα προϊόντα από καουτσούκ κατασκευάζονται: με εξώθηση, σφράγιση, χύτευση με έγχυση, εμβάπτιση μοντέλων σε λατέξ κ.λπ. Τα προϊόντα από καουτσούκ χωρίζονται ανάλογα με τον σκοπό και τις συνθήκες λειτουργίας τους.

Στη χημική βιομηχανία, το μεγαλύτερο κόστος αφορά τις πρώτες ύλες και κατά μέσο όρο το 60-70% του κόστους, και για τα καύσιμα και την ενέργεια - περίπου 10%. Οι μειώσεις αποσβέσεων είναι 3-4%, οι μισθοί των βασικών εργατών παραγωγής κυμαίνονται από 3 έως 20% του κόστους παραγωγής και εξαρτώνται από το είδος της παραγωγής.

Επισκευή εξαρτημάτων με πολυμερή.

Άλλοι τρόποι επαναφοράς λεπτομερειών.

Βιβλιογραφία:

Κύριος:

1. Επισκευή μηχανημάτων / Εκδ. Telnova N. F. - M .: Agropromizdat, 1992, 560 σελ.: ill. 193..210]

2. Τεχνολογία επισκευής μηχανημάτων και εξοπλισμού. Κάτω από το σύνολο εκδ. I. S. Levitsky. 2η έκδοση, αναθεωρημένη. και επιπλέον Μ.: «Ακίδα», 1975.

Πρόσθετος:

Επισκευή μηχανήματος / 0.Ι. Sidashenko, O. A. Naumenko, A. Ya.

Για το κόκκινο. 0.Ι. Sidashenka, A. Ya. Polisky. - K .: Harvest, 1994.- 400s. [Με. 138..143]

Βασικά πολυμερή υλικά.

Στην επισκευή μηχανών, τα πολυμερή υλικά χρησιμοποιούνται ευρέως τόσο για την κατασκευή όσο και για την αποκατάσταση εξαρτημάτων. Αυτό οφείλεται στο γεγονός ότι έχουν μια σειρά από πολύτιμες ιδιότητες (χαμηλή χύδην πυκνότητα, σημαντική αντοχή, καλή χημική αντοχή, υψηλές αντιτριβικές και διηλεκτρικές ιδιότητες, αντοχή σε κραδασμούς, μάλλον υψηλή αντοχή στη θερμότητα ορισμένων από αυτά κ.λπ.).

Η χρήση πολυμερών καθιστά δυνατή σε πολλές περιπτώσεις την αποφυγή πολύπλοκων τεχνολογικών διεργασιών στην αποκατάσταση εξαρτημάτων, όπως συγκόλληση, επιφάνειες, επιμετάλλωση κ.λπ. Η τεχνολογία χρήσης πολυμερών είναι απλή και προσβάσιμη για εφαρμογή σε επισκευαστικές επιχειρήσεις.

Η βάση των πλαστικών μαζών (πλαστικά) είναι μια τεχνητή (συνθετική) ή φυσική ρητίνη, η οποία παίζει το ρόλο ενός συνδετικού και καθορίζει τις χημικές, μηχανικές, φυσικές και άλλες ιδιότητές τους.

Διάφορα πλαστικά λαμβάνονται με την προσθήκη πληρωτικών, πλαστικοποιητών, σκληρυντικών, βαφών και άλλων υλικών στη ρητίνη.

ΠΡΟΣ ΤΗΝ πολυμερήςΣτα υλικά περιλαμβάνονται τα πλαστικά, τα οποία, όπως και τα πλαστικά, χωρίζονται σε δύο μεγάλες ομάδες: τα θερμοσκληρυνόμενα (θερμοσκληρυνόμενα) και τα θερμοπλαστικά (θερμοπλαστικά).

Θερμοπλαστικάόταν θερμανθούν, μαλακώσουν και μπορούν να καλουπωθούν με πίεση ή άλλες μεθόδους. Μετά από περαιτέρω θέρμανση, συμβαίνουν ορισμένοι χημικοί μετασχηματισμοί, και γίνονται σκληροί, πυκνοί, αδιάλυτοι και άχυτοι. Τα θερμοπλαστικά δεν μπορούν να επαναχρησιμοποιηθούν για τον προορισμό τους.

ΘερμοπλαστικάΜαλακώνουν όταν θερμαίνονται, σχηματίζονται με χύτευση με έγχυση και στη συνέχεια, αφού κρυώσουν, σκληραίνουν, διατηρώντας το σχήμα τους. Όταν ξαναθερμαίνεται, τα θερμοπλαστικά γίνονται μαλακά και εύτηκτα, δηλαδή κατάλληλα για επαναχρησιμοποίηση.

Τα πληρωτικά χρησιμεύουν για τη βελτίωση των φυσικομηχανικών, διηλεκτρικών, τριβών ή αντιτριβικών ιδιοτήτων, για αύξηση της αντοχής στη θερμότητα και μείωση της συρρίκνωσης των πολυμερών υλικών, καθώς και για μείωση του κόστους. Ως υλικά πλήρωσης χρησιμοποιούν μεταλλική σκίαση. Τσιμέντο Portland, βαμβακερά υφάσματα, fiberglass, χαρτί, αμίαντος, μαρμαρυγία, γραφίτης κ.λπ.

πλαστικοποιητές- φθαλικός διβουτυλεστέρας, καμφορά, ελαϊκό οξύ, φθαλικός διμεθυλεστέρας και διαιθυλεστέρας και άλλα - δίνουν στα πολυμερή ελαστικότητα, ιξώδες και ρευστότητα κατά την επεξεργασία.

Σκληρυντές- αμίνες, μαγνησία, ασβέστης και άλλα - συμβάλλουν στη μετάβαση των πολυμερών σε στερεή και αδιάλυτη κατάσταση.

Βαφές- nigrosine, ώχρα, μούμια, minium και άλλα - δίνουν στα πολυμερή ένα ορισμένο χρώμα.

Μεταξύ των πολλών πολυμερικών υλικών που χρησιμοποιούνται στην επισκευή μηχανών, τα πολυαμίδια, το πολυαιθυλένιο, το fiberglass, το fiberglass, το styracryl, οι συνθέσεις με βάση τις εποξειδικές ρητίνες κ.λπ., αποκτούν ολοένα και μεγαλύτερη σημασία.

Τα κύρια πολυμερικά υλικά που χρησιμοποιούνται στην επιχείρηση επισκευής χαρακτηρίζονται από τις ακόλουθες ιδιότητες.

Ρητίνη νάιλον(καπρολακτάμη) βαθμοί Α και Β - ένα συμπαγές υλικό σε σχήμα κέρατος λευκού χρώματος ή με κιτρινωπή απόχρωση. Παρέχεται σε μορφή κόκκων. Αντοχή σε εφελκυσμό: σε θλίψη 70-80 MPa, σε τάση 60-65 MPa, σε κάμψη 80 MPa.

ΚαπρολακτάμηΧρησιμοποιούνται για την κατασκευή και την αποκατάσταση εξαρτημάτων με υψηλές αντιτριβικές ιδιότητες (ρουλεμάν, γρανάζια, δακτύλιοι, ράουλα, επενδύσεις), στεγανοποιήσεις, παρεμβύσματα κ.λπ.

Το κύριο μειονέκτημα του capron είναι η χαμηλή θερμική αγωγιμότητα, η αντοχή στη θερμότητα και η αντοχή σε κόπωση (6,5 MPa). Η μέγιστη επιτρεπόμενη θερμοκρασία λειτουργίας των νάιλον εξαρτημάτων ή επικαλύψεων στον αέρα δεν πρέπει να υπερβαίνει τους συν 70-80°C και μείον 20-30°C.

ΠολυαιθυλένιοΜάρκα υψηλής πίεσης G1E-150 - σκληρό υλικό σε σχήμα κέρατος γαλακτώδους λευκού χρώματος. Παρέχεται σε μορφή κόκκων. Αντοχή σε εφελκυσμό 12-16 MPa, θλίψη 12,5 MPa, κάμψη 12-17 MPa.

Το πολυαιθυλένιο αυτής της μάρκας έχει υψηλές διηλεκτρικές ιδιότητες, σημαντική αντοχή σε οξέα και αλκάλια, καλή αντοχή σε διάφορα έλαια και χαμηλή απορρόφηση υγρασίας.

Πολυαιθυλένιο PE-150Χρησιμοποιούνται για μόνωση καλωδίων, καλωδίων, εξαρτημάτων συσκευών υψηλής συχνότητας, ραδιοεξοπλισμού, επένδυσης συσκευών, δεξαμενών, μεταλλικών επιστρώσεων. Ως υλικό συσκευασίας χρησιμοποιούνται μεμβράνες πολυαιθυλενίου.

Πολυαιθυλένιο χαμηλής πίεσης L, E και P - ένα συμπαγές υλικό σε σχήμα κέρατος γαλακτώδους λευκού χρώματος. Απελευθερώστε το με τη μορφή κόκκων. Αντοχή σε εφελκυσμό 22-27 MPa (για τον βαθμό L), 22-35 MPa (για τον βαθμό Ε), 22-45 MPa (για τον βαθμό P). Χρησιμοποιείται για την κατασκευή και την αποκατάσταση τροχών, καλυμμάτων, περιβλημάτων, σωλήνων κ.λπ. Σκόνες πρέσας FKP-1 και FK. Ρ-2Κυκλοφορεί με τη μορφή σκόνης. Η προσωρινή αντίσταση στη στατική κάμψη για τη σκόνη FKP-1 είναι 50-60 MPa. Χρησιμοποιείται για την κατασκευή εξαρτημάτων με αυξημένη μηχανική αντοχή και αντοχή στην κρούση (φλάντζες, καλύμματα, σφόνδυλοι, γρανάζια, τροχαλίες, λαβές κ.λπ.).

Σκόνη FKP-2Έχει αντοχή σε κάμψη 75-85 MPa. Αυτή η σκόνη χρησιμοποιείται για την κατασκευή εξαρτημάτων με αυξημένη αντοχή σε κρούση και κάμψη (φλάντζες, γρανάζια, τροχαλίες, έκκεντρα κ.λπ.).

Κόλλα BF-2- ομοιογενές παχύρρευστο υγρό σκούρου καφέ χρώματος. Μπορούν να κολλήσουν μέταλλα και μη μεταλλικά υλικά που λειτουργούν σε θερμοκρασίες από -60 ° έως +180 ° C, πλαστικά φαινόλης-φορμαλδεΰδης, textolite, fiberglass, getinaks, amiplasts, ίνες, γυαλί, εβονίτη, ξύλο, κόντρα πλακέ, υφάσματα, δέρμα, κεραμικά και κτλ.

Αντοχή σε εφελκυσμό κολλημένων δειγμάτων: χάλυβας-χάλυβας 28,5-38,5 MPa. χάλυβας-πορσελάνης 10 MPa, χάλυβας-γυαλιού 13,9 MPa; duralumin-duralumin 6,5-10 MPa. Ενώσεις ανθεκτικές σε νερό, αλκοόλ, βενζίνη, κηροζίνη, μεταλλικά οξέα. Η κόλλα απελευθερώνεται σε έτοιμη προς χρήση μορφή.

Κόλλα BF-6Χρησιμοποιείται για κόλληση υφασμάτων, τσόχας κ.λπ. Κόλλα VS-10T- ομοιογενές διαφανές υγρό σκούρου κόκκινου χρώματος, χωρίς ξένες ακαθαρσίες και ιζήματα. Μπορούν να κολληθούν μεταξύ τους και με οποιονδήποτε συνδυασμό από διάφορα μέταλλα και μη μεταλλικά υλικά (χάλυβας, χυτοσίδηρος, αλουμίνιο, χαλκός και τα κράματά τους, υαλοβάμβακα, ανθεκτικά στη θερμότητα αφρώδες πλαστικό, καθώς και υλικά αμιαντοτσιμέντου) που λειτουργούν σε θερμοκρασία των 200 ° C για 200 ώρες και σε θερμοκρασία 300 ° C για 5 ώρες. Η αντοχή στη διάτμηση (ατσάλι ZOHGSA - χάλυβας ZOHGSA) είναι σε θερμοκρασία 20 ° C - 15-17 MPa, σε θερμοκρασία 200 ° C - 6,0 -6,5 MPa και σε θερμοκρασία 300 ° C - 3,5-4,0 MPa.

Επισκευή ανταλλακτικών

Επισκευή εξαρτημάτων με ρωγμές και τρύπες. Τα μπλοκ κυλίνδρων, οι κεφαλές τους, τα περιβλήματα του κιβωτίου ταχυτήτων και άλλα μέρη επισκευάζονται με εποξειδικές ρητίνες.

Ευρέως χρησιμοποιημένο Εποξειδική ρητίνη ED-16- διαφανής παχύρρευστη μάζα ανοιχτού καφέ χρώματος. Σε ερμητικά σφραγισμένο δοχείο σε θερμοκρασία δωματίου, μπορεί να αποθηκευτεί για μεγάλο χρονικό διάστημα.

Η ρητίνη σκληραίνει υπό τη δράση ενός σκληρυντικού Οι τελευταίες είναι αλειφατικές αμίνες, αρωματικές αμίνες (AF-2), πολυαμίδια χαμηλού μοριακού βάρους (L-18, L-19 και L-20). Το πιο κοινό θεωρείται Πολυαιθυλενοπολυαμίνη- παχύρρευστο υγρό από ανοιχτό κίτρινο έως σκούρο καφέ.

Για να αυξηθεί η ελαστικότητα και η αντοχή σε κρούση της σκληρυμένης εποξειδικής ρητίνης, θα πρέπει να προστεθεί στη σύνθεσή της ένας πλαστικοποιητής, όπως ο φθαλικός διβουτυλεστέρας, ένα κιτρινωπό ελαιώδες υγρό.

Με τη βοήθεια πληρωτικών, βελτιώνονται οι φυσικομηχανικές ιδιότητες, οι ιδιότητες τριβής ή κατά της τριβής, η αντίσταση στη θερμότητα και η θερμική αγωγιμότητα αυξάνονται και το κόστος μειώνεται. Αυτά περιλαμβάνουν χυτοσίδηρο, σκόνες σιδήρου και αλουμινίου, αμίαντο, τσιμέντο, χαλαζιακή άμμο, γραφίτη, υαλοβάμβακα κ.λπ.

Η εποξειδική σύνθεση παρασκευάζεται ως εξής. Το δοχείο με εποξική ρητίνη ED-16 θερμαίνεται σε θάλαμο θέρμανσης ή δοχείο με ζεστό νερό σε θερμοκρασία 60 ... 80 ° C και το λουτρό γεμίζει με την απαιτούμενη ποσότητα ρητίνης. Στο τελευταίο, ένας πλαστικοποιητής (φθαλικός διβουτυλεστέρας) προστίθεται σε μικρές μερίδες, ανακατεύοντας καλά το μείγμα για 5-8 λεπτά. Στη συνέχεια εισάγεται και το πληρωτικό - 8 ... 10 λεπτά.

Η παρασκευασμένη σύνθεση μπορεί να αποθηκευτεί για μεγάλο χρονικό διάστημα. Αμέσως πριν από τη χρήση του, το σκληρυντικό χύνεται και αναμιγνύεται για 5 λεπτά, μετά το οποίο η εποξειδική σύνθεση πρέπει να χρησιμοποιηθεί εντός 20 ... 25 λεπτών.

Η ποιότητα των εποξειδικών επιστρώσεων εξαρτάται σε μεγάλο βαθμό από τη σύνθεση, τη σύνθεση. Οι ρωγμές μήκους έως 20 mm σφραγίζονται Με τον εξής τρόπο.

Με τη βοήθεια ενός μεγεθυντικού φακού αύξησης 8 ... 10 φορές, προσδιορίζονται τα όρια των ρωγμών και ανοίγονται οπές με διάμετρο 2,5 ... 3,0 mm στα άκρα του. Κατά μήκος του σε όλο το μήκος, αφαιρείται μια λοξότμηση υπό γωνία 60 ... 70 ° C σε βάθος 1,0 ... 3,0 mm. Εάν το πάχος του εξαρτήματος είναι μικρότερο από 1,5 mm, τότε δεν συνιστάται η λοξοτομή. Η επιφάνεια καθαρίζεται σε απόσταση 40 ... 50 mm από μια ρωγμή έως μια μεταλλική γυαλάδα. Οι επιφάνειες της ρωγμής και η καθαρισμένη περιοχή απολιπαίνονται σκουπίζοντάς τες με μια μπατονέτα βουτηγμένη σε ασετόν.

Μετά από ξήρανση για 8 ... 10 λεπτά, η επιφάνεια του εξαρτήματος απολιπαίνεται και πάλι και στεγνώνει ξανά.

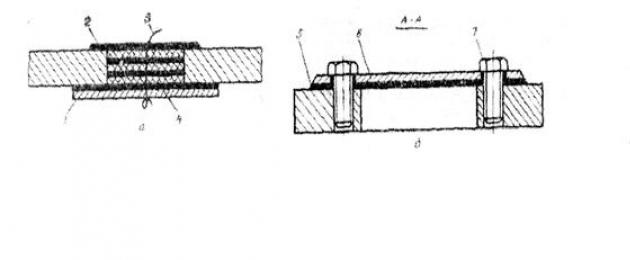

Λεπτομέρεια 1 (Εικ. 1, α)Τοποθετήστε έτσι ώστε η επιφάνεια να έχει ρωγμή 2 Μήκος έως 20 mm ήταν σε οριζόντια θέση και η εποξειδική σύνθεση εφαρμόζεται με σπάτουλα 3 Στην επιφάνεια της ρωγμής και στην καθαρισμένη περιοχή.

Μήκος ρωγμής 20 ... 150 mm (Εικ. 1.6)Κλείστε με τον ίδιο τρόπο, αλλά μετά την εφαρμογή της εποξειδικής σύνθεσης 3 Μια πρόσθετη επικάλυψη τοποθετείται σε αυτό 4 Από fiberglass. Το τελευταίο καλύπτει τη ρωγμή από όλες τις πλευρές κατά 20 ... 25 mm. Στη συνέχεια η επικάλυψη τυλίγεται με ρολό 5. Μια στρώση της σύνθεσης εφαρμόζεται στην επιφάνεια και μια δεύτερη επικάλυψη B (Εικ. 1, γ)Με επικάλυψη του πρώτου κατά 10 ... 15 mm. Στη συνέχεια, τυλίξτε το με ένα ρολό και εφαρμόστε την τελική στρώση εποξειδικής.

Εικ.1 Σχέδιο στεγανοποίησης ρωγμών:

1 - λεπτομέρεια? 2 - ρωγμή? 1— Εποξειδική σύνθεση; 4 και 6 επικαλύψεις από υαλοβάμβακα. 5 - κύλινδρος? 7 — Μεταλλική επικάλυψη; 8 ~ μπουλόνι.

Για ρωγμές μεγαλύτερες από 150 mm (Εικ. 1δ)Εφαρμόζεται εποξειδική σύνθεση με την επιβολή μεταλλικής επένδυσης και στερέωσή της με μπουλόνια. Η προετοιμασία της επιφάνειας και η προετοιμασία της ρωγμής είναι η ίδια όπως για μια ρωγμή μήκους μικρότερου των 150 mm.

Το επίθεμα 7 είναι κατασκευασμένο από λαμαρίνα με πάχος 1,5 ... 2,0 mm. Θα πρέπει να καλύπτει τη ρωγμή κατά 40 ... 50 mm. Στην επικάλυψη ανοίγονται οπές με διάμετρο 10 mm. Η απόσταση μεταξύ των κέντρων τους κατά μήκος της ρωγμής είναι 60…80 mm. Τα κέντρα πρέπει να απέχουν τουλάχιστον 10 mm από τις άκρες της επένδυσης.

Η επικάλυψη είναι εγκατεστημένη στη ρωγμή. Τρυπήστε τα κέντρα των οπών στο εξάρτημα, αφαιρέστε την επικάλυψη, ανοίξτε τρύπες με διάμετρο 6,8 mm και κόψτε τα νήματα σε αυτές 1Μ8Χ1.Οι επιφάνειες του εξαρτήματος και της επένδυσης καθαρίζονται σε μεταλλική γυαλάδα και απολιπαίνονται.

Οι οπές στα μέρη σφραγίζονται χρησιμοποιώντας την ίδια σύνθεση με την επιβολή μεταλλικών πλακών χωνευτών ή επικαλυπτόμενων. Στην πρώτη περίπτωση (Εικ. 2, α)Θαμπώνουν τις αιχμηρές άκρες της οπής και καθαρίζουν την επιφάνεια του τμήματος γύρω από την τρύπα σε μια μεταλλική γυαλάδα σε απόσταση 10 ... 20 mm.

Η επένδυση είναι από λαμαρίνα πάχους 0,5, ... 0,8 mm. Θα πρέπει να καλύπτει την τρύπα κατά 10 ... 20 mm. Απολιπάνετε και στεγνώστε για 8 ... 10 λεπτά τις άκρες της τρύπας και την επιφάνεια που καθαρίστηκαν γύρω από αυτήν.

Εικ. 2 Σχέδιο οπών στεγανοποίησης με επικαλύψεις:

A - ξεπλύνετε? σι— επικάλυψη; 1 και β - μεταλλική επένδυση. 2 και 5 - στρώματα εποξειδικής σύνθεσης. 3 - σύρμα? 4— Επικάλυψη από υαλοβάμβακα. 7— Μπουλόνι.

Ένα σύρμα με διάμετρο 0,3 ... 0,5 mm και μήκος 100 ... 150 mm είναι προσαρτημένο στο κέντρο της επένδυσης. Οι επενδύσεις είναι κατασκευασμένες από fiberglass κατά μήκος του περιγράμματος της οπής. Εφαρμόζεται ένα λεπτό στρώμα εποξειδικού μετά από δευτερογενή απολίπανση των άκρων της οπής και της καθαρισμένης περιοχής και στέγνωμα.

Τοποθετήστε την επικάλυψη 1 Κάτω από την τρύπα και στερεώνεται με σύρμα 3. Στη συνέχεια, στρώθηκε στην επικάλυψη 1 Επικάλυμμα 4 Από υαλοβάμβακα, τυλίξτε το με ρολό, εφαρμόστε μια εποξειδική σύνθεση, στρώστε μια δεύτερη επικάλυψη από fiberglass και τυλίξτε το με ρολό. Οι λειτουργίες της εφαρμογής της εποξειδικής σύνθεσης και της τοποθέτησης των επικαλύψεων από υαλοβάμβακα επαναλαμβάνονται μέχρι να γεμίσει η οπή σε όλο το πάχος του τοίχου. Το στρώμα 2 της εποξειδικής σύνθεσης εφαρμόζεται στην επάνω επικάλυψη και σκληραίνει. Στη δεύτερη περίπτωση (Εικ. 2.6)Οι αιχμηρές άκρες της οπής αμβλύνονται, η επιφάνεια του εξαρτήματος καθαρίζεται γύρω της σε απόσταση 40 ... 50 mm σε μεταλλική γυαλάδα. Η επένδυση είναι κατασκευασμένη από χάλυβα με πάχος 1,5 ... 2,0 mm. Θα πρέπει να καλύπτει την τρύπα κατά 40 ... 50 mm. Ανοίξτε τρύπες σε αυτό με διάμετρο 10 mm. Η απόσταση μεταξύ τους κατά μήκος της περιμέτρου της οπής είναι 50 ... 70 mm. Τα κέντρα πρέπει να απέχουν 10 mm από τις άκρες της επένδυσης. Ανοίξτε τρύπες στο τμήμα με διάμετρο 6,8 mm και κόψτε σε αυτές κλωστές 1Μ8Χ1.Η επιφάνεια της επένδυσης που έρχεται σε επαφή με το εξάρτημα καθαρίζεται σε μεταλλική γυαλάδα. Οι επιφάνειες του εξαρτήματος και της επένδυσης απολιπαίνονται και στη συνέχεια εφαρμόζεται ένα λεπτό στρώμα εποξειδικής ουσίας σε αυτές. Μετά από αυτό, οι διαρροές και οι εισροές της εποξειδικής σύνθεσης καθαρίζονται και ελέγχεται η ποιότητα της επισκευής. 3. Μέθοδοι αποκατάστασης εξαρτημάτων Κλείσιμο ρωγμών σε μέρη του σώματος. Αυτή η λειτουργία εκτελείται με κλειδαρά-μηχανικές μεθόδους: καρφίτσωμα, σγουρά ένθετα και μπάλωμα. Επισκευή ρωγμών καρφίτσωμα- μια πολύ χρονοβόρα λειτουργία και απαιτεί άριστα καταρτισμένο κλειδαρά. Χρησιμοποιείται για την επισκευή εξαρτημάτων στα οποία επιβάλλονται συνθήκες στεγανότητας (περιβλήματα κιβωτίου ταχυτήτων, πίσω άξονες, χιτώνια νερού κυλινδρικών μπλοκ). Η ουσία αυτής της μεθόδου είναι ότι η ρωγμή σε όλο το μήκος της σφραγίζεται με πείρους με σπείρωμα.

Τα τελευταία είναι κατασκευασμένα από κόκκινο χαλκό ή μπρούτζο. Αρχικά, τα άκρα της ρωγμής τρυπούνται, περνούν με σπείρωμα και τοποθετούνται καρφίτσες. Στη συνέχεια, με τη σειρά που υποδεικνύεται στο Σχήμα 2.50, ανοίγονται τρύπες και τοποθετούνται οι υπόλοιποι πείροι. Τα άκρα των πείρων συνιστάται να είναι ανάγλυφα και οι επισκευασμένες επιφάνειες να συγκολληθούν. Οι ρωγμές μήκους 50 mm ή περισσότερο δεν πρέπει να σφραγίζονται με καρφίτσες.

Ρύζι. 3. Σχέδιο στεγανοποίησης ρωγμών με πείρους.

Η σφράγιση ρωγμών με σγουρά ένθετα σάς επιτρέπει να αποκαταστήσετε όχι μόνο τη στεγανότητα του εξαρτήματος, αλλά και τη δύναμή του.

Η τεχνολογία επισκευής περιλαμβάνει τη λήψη μιας ειδικής αυλάκωσης στις λεπτομέρειες και το πάτημα ενός προκατασκευασμένου φιγούρα ένθετου σε αυτό. (Εικ. 4).Τα κύρια μέρη του εξοπλισμού, από τα οποία εξαρτάται η ποιότητα της εργασίας, είναι η λαβή για τη διάνοιξη των οπών των αυλακώσεων και το ίδιο το φιγούρα ένθετο. Οι ρωγμές σφραγίζονται με σγουρά ένθετα σφράγισης και σύσφιξης, τα οποία είναι κατασκευασμένα από χάλυβα χαμηλής περιεκτικότητας σε άνθρακα 20 ή St. 3.

Εικ.4 Τύποι σγουρά ένθετα: α και β - σφράγιση. γ, δ, ε,ΚΑΙ E - σύσφιξη? ζ - διάνοιξη οπών κατά μήκος της ρωγμής.

Τα σγουρά ένθετα σφράγισης ρωγμών στεγανοποίησης έχουν ως εξής.

Κάνοντας ένα βήμα πίσω από το τέλος της ρωγμής προς τη συνέχισή της κατά 4 ... 5 mm, ανοίγονται οπές με διάμετρο 4,6 mm για μέρη με πάχος τοιχώματος έως 12 mm και διάμετρο 6,6 mm πάνω από 12 mm σε βάθος 3,5 και 6,5 mm, αντίστοιχα.

Στη συνέχεια, οι τρύπες ανοίγονται επίσης διαδοχικά κατά μήκος της ρωγμής χρησιμοποιώντας μια ειδική σέγα. Το τελευταίο αναδιατάσσεται και στερεώνεται κάθε φορά κατά μήκος της τρυπημένης οπής. Επιπλέον, γίνονται επίσης τρύπες κατά μήκος της ρωγμής - δύο σε κάθε πλευρά κάθε πέντε τρύπες.

Πρώτα, εγκάρσια και στη συνέχεια διαμήκη ένθετα τοποθετούνται στην αυλάκωση, έχοντας προηγουμένως λιπάνει τις ακραίες και τις πλευρικές επιφάνειες με εποξειδικό χημική ένωση,Και τα ξεσκίζουν.

Η σφράγιση της ρωγμής με συσφικτικά φιγούρα ένθετα είναι παρόμοια με τη μέθοδο που συζητήθηκε παραπάνω. Μια μορφοποιημένη αυλάκωση για ένα σφιχτό ένθετο με φιγούρες δημιουργείται μόνο κατά μήκος της ρωγμής. Χρησιμοποιώντας μια ειδική σέγα, ανοίγονται έξι τρύπες με διάμετρο 3,5 mm σε βάθος 10 ή 15 mm (ανάλογα με το πάχος του τοιχώματος του εξαρτήματος) σε βήματα άνω των 0,1 ... 0,3 mm, με τρεις οπές στη μία πλευρά και τρία από την άλλη.

Ο βραχυκυκλωτήρας μεταξύ των οπών αφαιρείται με ειδική διάτρηση με τη μορφή πλακών πάχους 1,8 ή 3,0 mm. Ένα φιγούρα ένθετο πιέζεται στην προκύπτουσα αυλάκωση, έχοντας προηγουμένως απολιπανθεί οι επιφάνειες και λιπαίνονται με μια εποξειδική σύνθεση.

Η ρωγμή συστέλλεται λόγω της διαφοράς στο μέγεθος των βαθμίδων μεταξύ των αξόνων των οπών του εικονιστικού αυλακιού και του εικονιστικού ένθετου. «Με αυτόν τον τρόπο, συνιστάται η αποκατάσταση των χωρισμάτων μεταξύ των κυλίνδρων του στροφαλοθαλάμου, του περιβλήματος του κιβωτίου ταχυτήτων και το κλείσιμο των ρωγμών στις κυλινδροκεφαλές.

Έχει αναπτυχθεί ένα σύνολο εξοπλισμού OR-11362, το οποίο περιλαμβάνει δύο βελτιωμένους αγωγούς. Χρησιμεύουν για την επισκευή των εξωτερικών τοίχων εξαρτημάτων και εσωτερικών κυλινδρικών επιφανειών, διαφέρουν από τα υπάρχοντα στην ευελιξία τους, την απλότητα του σχεδιασμού και τη χαμηλή ένταση εργασίας κατά τη λειτουργία.

Επισκευή συνδέσεων με σπείρωμα.Η απόδοση των συνδέσεων με σπείρωμα αποκαθίσταται με δύο μεθόδους: Αλλαγή του αρχικού μεγέθουςΦθαρμένο τμήμα με σπείρωμα (μέθοδος μεγέθους επισκευής) και Χωρίς να το αλλάξω(μέθοδοι επιφανειών και συγκόλλησης, τοποθέτηση πρόσθετων εξαρτημάτων, αντικατάσταση μέρους ενός εξαρτήματος).

Το τελευταίο θεωρείται πιο προοδευτικό, δηλαδή χωρίς αλλαγή του μεγέθους του νήματος (κάτω από το ονομαστικό μέγεθος), καθώς αυτό δεν παραβιάζει την εναλλαξιμότητα και δεν μειώνει την αντοχή της σύνδεσης.

Το εξωτερικό νήμα αποκαθίσταται με διάφορους τρόπους. Οι σπασμένες κλωστές (λιγότερες από 2 κλωστές) και οι εγκοπές εξαλείφονται με το τρέξιμο με ένα εργαλείο κοπής νήματος και τη μεταλλοτεχνία.

Συνήθως, τα μπουλόνια με φθαρμένες κεφαλές, απογυμνωμένα νήματα με περισσότερα από 2 σπειρώματα και φθαρμένα σπειρώματα απορρίπτονται. Κατά την επισκευή σπειρωμάτων σε άξονες, το φθαρμένο τμήμα με σπείρωμα του εξαρτήματος αντικαθίσταται ή εναποτίθεται μέταλλο στην επιφάνεια με διάφορους τρόπους.

Το κύριο μειονέκτημα της επιφανείας πρέπει να θεωρείται η μείωση της αντοχής σε κόπωση του εξαρτήματος (από 10 σε 30%) και η πιθανότητα καύσης τμημάτων με λεπτό τοίχωμα. Οι οπές με σπείρωμα έχουν τα ακόλουθα κύρια ελαττώματα: βλάβη, απόφραξη, σύνθλιψη και θρυμματισμό μεμονωμένων στροφών, φθορά στην εσωτερική και μεσαία διάμετρο κ.λπ. Για την επισκευή τους χρησιμοποιούνται διάφορες μέθοδοι. (Εικ. 5).

Το κύριο μειονέκτημα των οπών συγκόλλησης με επακόλουθη διάτρηση και σπειρώματα ονομαστικού μεγέθους είναι μια μεγάλη ζώνη που επηρεάζεται από τη θερμότητα, η οποία οδηγεί σε ψύξη, ρωγμές και παραμόρφωση από χυτοσίδηρο, αλλαγή στη δομή του υλικού και μείωση της αντοχής του σπειρώματος κατά σχεδόν συντελεστή δύο. Η κοπή μιας οπής με σπείρωμα σε μια νέα θέση είναι δυνατή μόνο εάν η θέση της μπορεί να αλλάξει χωρίς να παραβιαστεί η εναλλαξιμότητα της σύνδεσης (πλήμνες τυμπάνου κ.λπ.).

Η σταθεροποίηση των συνδέσεων με σπείρωμα με σύνθεση πολυμερούς χρησιμοποιείται όταν η συνολική φθορά της σύνδεσης καρφιού-σώματος δεν είναι μεγαλύτερη από 0,3 mm. Η τοποθέτηση ενός σπειροειδούς ενθέτου στην επισκευή κρίσιμων εξαρτημάτων και συγκροτημάτων έχει χρησιμοποιηθεί ευρέως.

Ρύζι. 5. Τρόποι επιδιόρθωσης συνδέσεων με σπείρωμα

Η μηχανολογία είναι ένας από τους λίγους βασικούς κλάδους της εθνικής οικονομίας που καθορίζει την ανάπτυξη ολόκληρης της οικονομίας στο σύνολό της, όπως τονίστηκε ιδιαίτερα στο 26ο Συνέδριο του ΚΚΣΕ. Το Κόμμα μας ανέκαθεν έδινε ύψιστη προσοχή στην ανάπτυξη και βελτίωση της μηχανολογίας - από το πενταετές σχέδιο εκβιομηχάνισης, ακόμη νωρίτερα, από το σχέδιο GOELRO, μέχρι σήμερα. Σε όλες τις σύγχρονες ανεπτυγμένες χώρες, ο όγκος των προϊόντων μηχανικής είναι περισσότερο από το ένα τέταρτο του συνολικού όγκου της βιομηχανικής παραγωγής, των παγίων στοιχείων του ενεργητικού της μηχανολογίας και της μεταλλουργίας - σχεδόν το ένα τέταρτο του συνόλου των πάγιων περιουσιακών στοιχείων. αυτή η βιομηχανία απασχολεί περίπου το ένα τρίτο και το ήμισυ του συνόλου των βιομηχανικών εργαζομένων. Και αυτό είναι φυσικό, μια απλή λίστα υποτομέων της μηχανολογίας επιβεβαιώνει πειστικά τον βασικό της ρόλο. Εδώ είναι η λίστα: μηχανική ηλεκτρικής ενέργειας; ηλεκτροτεχνικα? βιομηχανία εργαλειομηχανών και εργαλείων. ενοργάνιση; τρακτέρ και γεωργική μηχανική· μεταφορά; αυτοκινητοβιομηχανία και αεροπορία· ναυπηγική κ.λπ. Άλλο ένα πειστικό γεγονός: το 1970, η μηχανολογική βιομηχανία της ΕΣΣΔ παρήγαγε περισσότερα από 30.000 είδη.

Δεν αποτελεί έκπληξη το γεγονός ότι αυτή η βιομηχανία είναι ο κύριος καταναλωτής σχεδόν όλων των υλικών που παράγονται στη χώρα μας, συμπεριλαμβανομένων των πολυμερών. Η χρήση πολυμερών υλικών στη μηχανολογία αυξάνεται με ρυθμό που δεν έχει προηγούμενο σε όλη την ανθρώπινη ιστορία. Για παράδειγμα, το 1978 η μηχανολογία της χώρας μας κατανάλωνε 800.000 τόνους πλαστικών και το 1960 - μόνο 116.000 τόνους. Μέχρι το 1980, το μερίδιο της μηχανολογίας στη χρήση πλαστικών είχε πέσει στο 28%. Και το θέμα εδώ δεν είναι ότι θα μπορούσε να μειωθεί η ζήτηση, αλλά ότι άλλοι τομείς της εθνικής οικονομίας άρχισαν να χρησιμοποιούν πολυμερικά υλικά στη γεωργία, τις κατασκευές, τις ελαφριές και βιομηχανίες τροφίμων κ.λπ. ακόμη πιο εντατικά.

Ταυτόχρονα, είναι σκόπιμο να σημειωθεί ότι τα τελευταία χρόνια, η λειτουργία των πολυμερών υλικών σε κάθε κλάδο έχει επίσης αλλάξει κάπως. Όλο και περισσότερες υπεύθυνες εργασίες άρχισαν να εμπιστεύονται τα πολυμερή. Όλο και περισσότερα σχετικά μικρά, αλλά δομικά πολύπλοκα και κρίσιμα μέρη μηχανών και μηχανισμών άρχισαν να κατασκευάζονται από πολυμερή και ταυτόχρονα, όλο και περισσότερα πολυμερή άρχισαν να χρησιμοποιούνται για την κατασκευή μεγάλων τμημάτων σώματος μηχανών και μηχανισμών που φέρουν σημαντικά φορτία. Παρακάτω θα μιλήσουμε λεπτομερέστερα για τη χρήση πολυμερών στην αυτοκινητοβιομηχανία και τις αεροπορικές βιομηχανίες, αλλά εδώ θα αναφέρουμε μόνο ένα αξιοσημείωτο γεγονός: πριν από μερικά χρόνια, ένα τραμ από πλαστικό έτρεχε γύρω από τη Μόσχα. Και εδώ είναι ένα άλλο γεγονός: το ένα τέταρτο όλων των μικρών σκαφών - σκάφη, βάρκες, βάρκες κ.λπ. - κατασκευάζονται πλέον από πλαστικό.

Μέχρι πρόσφατα, η ευρεία χρήση πολυμερών υλικών στη μηχανολογία παρεμποδιζόταν από δύο φαινομενικά γενικά αναγνωρισμένες ελλείψεις των πολυμερών: τη χαμηλή (σε σύγκριση με τους χάλυβες ποιότητας) αντοχή και τη χαμηλή αντίσταση στη θερμότητα. Η υπέρβαση του ορίου θερμοκρασίας περιγράφεται στο κεφάλαιο "Βήματα στο μέλλον". Όσον αφορά τις ιδιότητες αντοχής των πολυμερών υλικών, αυτό το ορόσημο ξεπεράστηκε με τη μετάβαση σε σύνθετα υλικά, κυρίως γυαλί και πλαστικά από ανθρακονήματα. Τώρα λοιπόν η έκφραση «το πλαστικό είναι ισχυρότερο από το ατσάλι» ακούγεται αρκετά λογική. Ταυτόχρονα, τα πολυμερή διατήρησαν τις θέσεις τους στη μαζική παραγωγή ενός τεράστιου αριθμού εξαρτημάτων που δεν απαιτούν ιδιαίτερα υψηλή αντοχή: βύσματα, εξαρτήματα, καπάκια, λαβές, ζυγαριές και θήκες οργάνων μέτρησης. Ένας άλλος ειδικός τομέας των πολυμερών, όπου τα πλεονεκτήματά τους έναντι των άλλων υλικών εκδηλώνονται πιο ξεκάθαρα, είναι ο τομέας της εσωτερικής και εξωτερικής διακόσμησης. Το έχουμε ήδη αναφέρει όταν μιλάμε για κατασκευή.

Το ίδιο μπορεί να ειπωθεί για τη μηχανολογία. Σχεδόν τα τρία τέταρτα της εσωτερικής επένδυσης των επιβατικών αυτοκινήτων, λεωφορείων, αεροσκαφών, ποταμών και θαλάσσιων σκαφών και επιβατικών αυτοκινήτων είναι πλέον κατασκευασμένα από διακοσμητικά πλαστικά, συνθετικές μεμβράνες και υφάσματα, τεχνητό δέρμα κ.λπ. Επιπλέον, για πολλές μηχανές και συσκευές, μόνο Η χρήση αντιδιαβρωτικών φινιρισμάτων συνθετικών υλικών εξασφάλισε την αξιόπιστη, μακροχρόνια λειτουργία τους. Για παράδειγμα, η επαναλαμβανόμενη χρήση ενός προϊόντος σε ακραίες φυσικές και τεχνικές συνθήκες (χώρος) διασφαλίζεται ιδίως από το γεγονός ότι ολόκληρη η εξωτερική του επιφάνεια καλύπτεται με συνθετικά πλακίδια, επιπλέον, κολλημένα με συνθετική πολυουρεθάνη ή πολυεποξική κόλλα. Τι γίνεται με τον εξοπλισμό χημικής παραγωγής; Έχουν τόσο επιθετικά περιβάλλοντα στο εσωτερικό τους που κανένας διαβαθμισμένος χάλυβας δεν θα επιζούσε. Η μόνη διέξοδος είναι να φτιάξετε την εσωτερική επένδυση από πλατίνα ή φθοροπλαστικό φιλμ. Τα λουτρά επιμετάλλωσης μπορούν να λειτουργήσουν μόνο εάν αυτά και οι δομές ανάρτησης καλύπτονται με συνθετικές ρητίνες και πλαστικά.

Τα πολυμερή υλικά χρησιμοποιούνται επίσης ευρέως σε έναν τέτοιο κλάδο της εθνικής οικονομίας όπως η οργανοποιία. Εδώ, το υψηλότερο οικονομικό αποτέλεσμα επιτεύχθηκε, κατά μέσο όρο, 1,5-2,0 φορές υψηλότερο από ό,τι σε άλλους κλάδους της μηχανικής. Αυτό εξηγείται, ειδικότερα, από το γεγονός ότι τα περισσότερα πολυμερή επεξεργάζονται σε όργανα με χρήση των πιο προηγμένων μεθόδων, γεγονός που αυξάνει το επίπεδο χρήσιμης χρήσης (και αχρηστίας) των θερμοπλαστικών και αυξάνει το ποσοστό αντικατάστασης για ακριβά υλικά. Μαζί με αυτό, μειώνεται σημαντικά το κόστος ζωής της εργασίας. Το απλούστερο και πιο πειστικό παράδειγμα είναι η κατασκευή τυπωμένων κυκλωμάτων: μια διαδικασία που είναι αδιανόητη χωρίς πολυμερή υλικά και μαζί με αυτά πλήρως αυτοματοποιημένα.

Υπάρχουν και άλλοι υποτομείς όπου η χρήση πολυμερών υλικών παρέχει εξοικονόμηση υλικών και ενεργειακών πόρων και αύξηση της παραγωγικότητας της εργασίας. Σχεδόν πλήρης αυτοματισμός εξασφαλίστηκε με τη χρήση πολυμερών στην παραγωγή συστημάτων πέδησης για οχήματα. Δεν είναι καθόλου τυχαίο ότι σχεδόν όλα τα λειτουργικά μέρη των συστημάτων πέδησης για αυτοκίνητα και περίπου το 45% για το σιδηροδρομικό τροχαίο υλικό είναι κατασκευασμένα από συνθετικά υλικά πρέσας. Περίπου το 50% των περιστρεφόμενων εξαρτημάτων και γραναζιών είναι κατασκευασμένα από ανθεκτικά πολυμερή μηχανικής.Στην τελευταία περίπτωση, μπορούν να σημειωθούν δύο διακριτές τάσεις. Από τη μία πλευρά, υπάρχουν όλο και περισσότερες αναφορές για την κατασκευή τροχών γραναζιών για τρακτέρ από kapron. Θραύσματα από χρησιμοποιημένα δίχτυα ψαρέματος, παλιές κάλτσες και ένα κουβάρι από νάιλον ίνες λιώνουν και διαμορφώνονται σε εργαλεία. Αυτά τα γρανάζια μπορούν να λειτουργούν σχεδόν χωρίς φθορά σε επαφή με χάλυβα, επιπλέον, ένα τέτοιο σύστημα δεν χρειάζεται λίπανση και είναι σχεδόν αθόρυβο. Μια άλλη τάση είναι η πλήρης αντικατάσταση των μεταλλικών εξαρτημάτων στα κιβώτια ταχυτήτων με εξαρτήματα από ανθρακονήματα. Έχουν επίσης απότομη μείωση στις μηχανικές απώλειες, μεγάλη διάρκεια ζωής.

Ένας άλλος τομέας εφαρμογής πολυμερικών υλικών στη μηχανολογία, άξιος ιδιαίτερης αναφοράς, είναι η κατασκευή εργαλείων κοπής μετάλλων. Καθώς η χρήση χάλυβων και κραμάτων υψηλής αντοχής επεκτείνεται, όλο και πιο αυστηρές απαιτήσεις επιβάλλονται στο εργαλείο κατεργασίας. Και εδώ, επίσης, τα πλαστικά έρχονται στη διάσωση του εργαλειομηχανού και του χειριστή του μηχανήματος. Αλλά όχι πολύ συνηθισμένα εξαιρετικά σκληρά πλαστικά, τέτοια που να τολμούν να διαφωνήσουν ακόμη και με ένα διαμάντι. Ο βασιλιάς της σκληρότητας, το διαμάντι, δεν έχει ανατραπεί ακόμη από τον θρόνο του, αλλά φτάνει εκεί. Ορισμένα οξείδια (για παράδειγμα, από το γένος της κυβικής ζιρκονίας), νιτρίδια, καρβίδια, ήδη σήμερα επιδεικνύουν όχι λιγότερη σκληρότητα και, επιπλέον, μεγαλύτερη αντοχή στη θερμότητα. Το πρόβλημα είναι ότι εξακολουθούν να είναι πιο ακριβά από τα φυσικά και συνθετικά διαμάντια, και επιπλέον, χαρακτηρίζονται από μια «βασιλική κακία» - είναι ως επί το πλείστον εύθραυστα. Έτσι, για να μην σπάσουν, κάθε κόκκος ενός τέτοιου λειαντικού περιβάλλεται από πολυμερή συσκευασία, τις περισσότερες φορές από ρητίνες φαινόλης-φορμαλδεΰδης. Ως εκ τούτου, σήμερα τα τρία τέταρτα των λειαντικών εργαλείων παράγονται χρησιμοποιώντας συνθετικές ρητίνες.

Αυτά είναι μόνο μερικά παραδείγματα και οι κύριες τάσεις στην εισαγωγή πολυμερών υλικών στον υποτομέα της μηχανικής. Η αυτοκινητοβιομηχανία κατέχει πλέον την πρώτη θέση όσον αφορά τον ρυθμό αύξησης της χρήσης πλαστικών μεταξύ άλλων υποτομέων. Πριν από δέκα χρόνια, από 7 έως 12 είδη διαφορετικών πλαστικών χρησιμοποιήθηκαν στα αυτοκίνητα, στα τέλη της δεκαετίας του 70 ο αριθμός αυτός ξεπέρασε τους 30. Όσον αφορά τη χημική δομή, όπως ήταν αναμενόμενο, τα πλαστικά στυρενίου, το χλωριούχο πολυβινύλιο και οι πολυολεφίνες καταλαμβάνουν τις πρώτες θέσεις στο όρους όγκου. Εξακολουθούν να είναι ελαφρώς κατώτερα από αυτά, αλλά πλησιάζουν ενεργά τις πολυουρεθάνες, τους πολυεστέρες, τα ακρυλικά και άλλα πολυμερή. Μια λίστα ανταλλακτικών αυτοκινήτων που είναι κατασκευασμένα από πολυμερή σε ορισμένα μοντέλα σήμερα θα χρειαζόταν περισσότερες από μία σελίδες. Αμαξώματα και καμπίνες, εργαλεία και ηλεκτρική μόνωση, εσωτερικές επενδύσεις και προφυλακτήρες, καλοριφέρ και υποβραχιόνια, εύκαμπτοι σωλήνες, καθίσματα, πόρτες, κουκούλες κ.λπ. κτλ. Επιπλέον, αρκετές διαφορετικές εταιρείες στο εξωτερικό έχουν ήδη ανακοινώσει την έναρξη παραγωγής αμιγώς πλαστικών αυτοκινήτων. Οι πιο χαρακτηριστικές τάσεις στη χρήση πλαστικών αυτοκινήτων είναι, σε γενικές γραμμές, οι ίδιες όπως και σε άλλους υποτομείς. Πρώτον, είναι η εξοικονόμηση υλικών: χύτευση μεγάλων τεμαχίων και συγκροτημάτων χωρίς απόβλητα ή με χαμηλά απόβλητα. Δεύτερον, λόγω της χρήσης ελαφρών και ελαφρών πολυμερών υλικών, το συνολικό βάρος του αυτοκινήτου μειώνεται, πράγμα που σημαίνει ότι θα εξοικονομηθεί καύσιμο κατά τη λειτουργία του. Τρίτον, κατασκευασμένα ως ενιαία μονάδα, τα μπλοκ πλαστικών εξαρτημάτων απλοποιούν σημαντικά τη συναρμολόγηση και εξοικονομούν ζωντανή εργασία.

Παρεμπιπτόντως, τα ίδια πλεονεκτήματα διεγείρουν την ευρεία χρήση πολυμερών υλικών στην αεροπορική βιομηχανία. Για παράδειγμα, η αντικατάσταση ενός κράματος αλουμινίου με πλαστικό γραφίτη στην κατασκευή ενός πτερυγίου αεροσκάφους καθιστά δυνατή τη μείωση του αριθμού των εξαρτημάτων από 47 σε 14, των συνδετήρων από 1464 σε 8 μπουλόνια, τη μείωση του βάρους κατά 22% και του κόστους κατά 25%. . Ταυτόχρονα, το περιθώριο ασφαλείας του προϊόντος είναι 178%. Τα πτερύγια ελικοπτέρων, τα πτερύγια ανεμιστήρα κινητήρων αεριωθουμένων συνιστώνται να είναι κατασκευασμένα από ρητίνες πολυσυμπύκνωσης γεμάτες με αργιλοπυριτικές ίνες, γεγονός που καθιστά δυνατή τη μείωση του βάρους του αεροσκάφους διατηρώντας παράλληλα τη δύναμη και την αξιοπιστία. Σύμφωνα με το αγγλικό δίπλωμα ευρεσιτεχνίας Νο. 2047188, η επίστρωση των επιφανειών έδρασης αεροσκαφών ή πτερυγίων ρότορα ελικοπτέρων με ένα στρώμα πολυουρεθάνης πάχους μόνο 0,65 mm αυξάνει την αντοχή τους στη διάβρωση της βροχής κατά 1,5-2 φορές. Αυστηρές απαιτήσεις τέθηκαν ενώπιον των σχεδιαστών του πρώτου αγγλο-γαλλικού υπερηχητικού επιβατικού αεροσκάφους «Concorde». Υπολογίστηκε ότι η εξωτερική επιφάνεια του αεροσκάφους θα θερμαινόταν στους 120-150°C με τριβή στην ατμόσφαιρα και ταυτόχρονα απαιτήθηκε να μην υποκύψει σε διάβρωση για τουλάχιστον 20.000 ώρες.Φθοροπλαστικό φιλμ. Όχι λιγότερες δυσκολίες αντιμετώπισαν οι σχεδιαστές του Concorde στην επίλυση των ζητημάτων στεγανοποίησης καυσίμων και υδραυλικών συστημάτων. Και εδώ, η πολυσιλοξάνη και τα ελαστομερή φθοράνθρακα, τα στεγανωτικά και οι μαστίχες έδωσαν διέξοδο από τη δύσκολη θέση. Μιλώντας για ελαστομερή. Κατά την παρουσίαση πληροφοριών σχετικά με τη χρήση πολυμερών υλικών στη μηχανολογία, πρακτικά δεν θίξαμε αυτό το είδος πολυμερών. Αλλά χρησιμοποιούνται επίσης ευρέως με τη μορφή χειροπέδων και σφραγίδων, παρεμβυσμάτων, σωλήνων και ελαστικών. Για ένα αυτοκίνητο, η αντίσταση σε λάδι και βενζίνη αυτών των σφραγίδων, φλάντζες και εύκαμπτων σωλήνων είναι πολύ σημαντική, η οποία διασφαλίζεται με τη χρήση ακρυλονιτριλίου βουταδιενίου, πολυχλωροπρενίου και παρόμοιων ελαστικών. Αλλά μόλις πρόσφατα, σε σχέση με την αύξηση των τιμών των προϊόντων πετρελαίου, άρχισαν να εμφανίζονται αναφορές για τη χρήση ενός νέου καυσίμου στα αυτοκίνητα - αλκοόλ. Από αυτή την άποψη, μπορεί να υποτεθεί ότι στο εγγύς μέλλον οι αυτοκινητοβιομηχανίες θα απαιτήσουν από τους Chemists ελαστικά ανθεκτικά στο αλκοόλ. Δεν είναι τόσο δύσκολο να δημιουργηθούν τέτοια λάστιχα και άλλα πολυμερή υλικά, αν ο οδηγός ήταν ανθεκτικός στο αλκοόλ. Λοιπόν, τώρα ας προχωρήσουμε σε μια περιγραφή πολλών πολύχρωμων και ελάχιστα γνωστών περιπτώσεων χρήσης πολυμερών υλικών στη μηχανολογία. (TSB, 3η έκδ., τόμος 15, Plast. World, 1979, 37, αρ. 2).

κλωστή κοπής

Μπορεί να κοπεί μια χαλύβδινη ράβδος με συνθετικό νήμα; Για να πετύχει αυτό, είναι απαραίτητο το νήμα να είναι εξαιρετικά ισχυρό και πολύ σκληρό, διαφορετικά το ατσάλι μαλακώνει. Και γιατί είναι απαραίτητο; Το ίδιο κενό μπορεί να πριονιστεί με μια σκληρυμένη λεπίδα σιδηροπρίονου. Αλλά το πρόβλημα είναι ότι μετά από τέτοιο πριόνισμα, επιβλαβείς υπολειμματικές τάσεις και παραμορφώσεις παραμένουν στον χάλυβα. Και μπορείτε να μαλακώσετε τον χάλυβα και άλλα μέταλλα με ειδικά χημικά - κάθε μέταλλο έχει τα δικά του χημικά. Το συνθετικό νήμα θα μεταφέρει αυτά τα χημικά μόνο στο σημείο της μελλοντικής κοπής. Αυτή είναι η μέθοδος που αναπτύχθηκε από Πολωνούς χημικούς. Το νήμα κινείται κατά μήκος της επιφάνειας του πριονισμένου τεμαχίου εργασίας με συχνότητα 24 κτυπημάτων ανά λεπτό. Στο τέλος κάθε διαδρομής, τα προϊόντα αντίδρασης του διαλύτη με το μέταλλο αφαιρούνται, το νήμα εμποτίζεται με ένα φρέσκο τμήμα και αναστρέφεται. (Νέος τεχνικός, 1965, Νο 8).

πλαστικούς πυραύλους

Το κέλυφος του πυραυλοκινητήρα είναι κατασκευασμένο από ανθρακονήματα, τυλιγμένο σε σωλήνα. ταινία από ανθρακονήματα προεμποτισμένη με εποξειδικές ρητίνες. Μετά τη σκλήρυνση της ρητίνης και την αφαίρεση του βοηθητικού πυρήνα, λαμβάνεται ένας σωλήνας με περιεκτικότητα σε ανθρακονήματα μεγαλύτερη από τα δύο τρίτα, αρκετά ισχυρός σε τάση και κάμψη, ανθεκτικός σε κραδασμούς και παλμούς. Απομένει να γεμίσετε το κενό με καύσιμο πυραύλων, να συνδέσετε ένα διαμέρισμα για όργανα και κάμερες σε αυτό και μπορείτε να το στείλετε σε πτήση. (Compsites, 1981, 12, αρ. 1).

πλαστική πύλη

Σε ένα από τα κανάλια στην περιοχή Bygdoszcz, εγκαταστάθηκε το πρώτο στην Πολωνία (και πιθανώς το πρώτο στον κόσμο) πλήρως πλαστικό φράγμα. Η πύλη λειτουργεί άψογα.

Τα πλαστικά στοιχεία έχουν σχεδιαστεί για περισσότερα από 20 χρόνια ζωής. Οι κατασκευές των δοκών βελανιδιάς έπρεπε να αλλάζουν κάθε 6 χρόνια. (Science and Life, 1969, Νο. 3).

Συγκόλληση χωρίς θέρμανση

Πώς να συνδέσετε δύο πλαστικά πάνελ μεταξύ τους; Μπορεί να κολληθεί, αλλά στη συνέχεια είναι απαραίτητο να εξοπλιστεί ο χώρος εργασίας με σύστημα εξαερισμού. Μπορείτε να βιδώσετε ή να καρφιτσώσετε, αλλά στη συνέχεια πρέπει να ανοίξετε τρύπες εκ των προτέρων. Μπορεί να συγκολληθεί εάν και τα δύο πάνελ είναι θερμοπλαστικά, αλλά ακόμη και εδώ ο εξαερισμός είναι απαραίτητος και επιπλέον, λόγω τοπικής υπερθέρμανσης, η σύνδεση μπορεί να αποδειχθεί κατεστραμμένη και εύθραυστη. Η καλύτερη μέθοδος και εξοπλισμός για αυτό αναπτύχθηκε από τη γαλλική εταιρεία Brunson. Μια γεννήτρια υπερήχων με ισχύ 3 kW, συχνότητα 20 kHz, "ηχητικούς οδηγούς" - sonotrodes - και τέλος. Η άκρη του sonotrode, δονούμενη, διεισδύει στην κορυφή των στερεωμένων μερών με πάχος έως και 8 mm, βυθίζεται στον πυθμένα και μεταφέρει το τήγμα του ανώτερου πολυμερούς. Η ενέργεια των υπερηχητικών δονήσεων μετατρέπεται σε θερμότητα μόνο τοπικά, με αποτέλεσμα τη συγκόλληση με σημείο. Η ίδια μέθοδος και ο ίδιος εξοπλισμός ενδείκνυνται επίσης για την «τούβλα» διαφόρων συνδετήρων και εξαρτημάτων σε πλαστικό. Η πιο αποτελεσματική χρήση της συγκόλλησης με υπερήχους είναι στην παραγωγή ηλεκτρικού φωτιστικού εξοπλισμού, ανταλλακτικών αυτοκινήτων, συστημάτων εξαερισμού στην κατασκευή δεξαμενών, στη βιομηχανία αεροσκαφών κ.λπ. Η συγκόλληση με υπερήχους συνιστάται ιδιαίτερα στην κατασκευή προϊόντων από πολυολεφίνες, πλαστικά στυρολίου , πολυαμίδια, πολυανθρακικά, διάφορες βινυλικές και ακρυλικές ρητίνες. (Offic. plast et coutch., 1979, 26, αρ. 275).

Πολυουρεθάνες κατά χούλιγκαν

Αυτή η ανάρτηση δεν χρειάζεται σχόλια:

"Οι επιστρώσεις πολυουρεθάνης έχουν υψηλή σκληρότητα, ανθεκτικότητα για 10 χρόνια και καλή γυαλάδα. Η χρήση τους μπορεί να λύσει το πρόβλημα της ανθεκτικής βαφής των βαγόνι του μετρό της Νέας Υόρκης. Είναι αδύνατο να γράψετε και να σχεδιάσετε σε τέτοιες επικαλύψεις είτε με μολύβι είτε με μαρκαδόρο. γεγονός που μειώνει σημαντικά το κόστος καθαρισμού βαγονιών. (Mod. Paint and Coat, 1979, 69, Νο. 11).

Πλαστικά γενικής χρήσης

Μια πρωτότυπη άποψη για την πρακτική εφαρμογή των πολυμερών υλικών, ιδιαίτερα στην οργάνωση, εξέφρασε πρόσφατα ένας αρθρογράφος του αγγλικού περιοδικού Mir Plastics.

Κατά τη γνώμη του, όλη η ποικιλία των απαιτήσεων για τις ιδιότητες των πλαστικών μπορεί να ικανοποιηθεί από οκτώ πολυμερή: συμπολυμερές ABS, νάιλον, φαινολικές ρητίνες, πολυαιθυλένιο και πολυπροπυλένιο, αφρός πολυουρεθάνης και χλωριούχο πολυβινύλιο.

Ο συγγραφέας σημείωσε ότι η αναλογία κόστους προς όγκο έχει φυσικά αυξηθεί τα τελευταία χρόνια για όλα τα υλικά, αλλά για τα συνθετικά οργανικά πολυμερή αυτή η ανάπτυξη είναι πιο αργή από ό,τι για τον χάλυβα, το αλουμίνιο και το γυαλί. Ο συγγραφέας πιστεύει ότι τα κύρια πλεονεκτήματα των πλαστικών όταν χρησιμοποιούνται σε όργανα είναι:

1. Τα εξαρτήματα από πολυμερή υλικά μπορούν να καλουπωθούν χωρίς περαιτέρω επεξεργασία, καθώς η διαδικασία χύτευσης παρέχει το απαιτούμενο χρώμα και εμφάνιση του τελικού προϊόντος.

2. Δίνεται η ευκαιρία στον σχεδιαστή να αναπτύξει εξαρτήματα με σύνθετη διαμόρφωση με σημαντική εξοικονόμηση χρόνου εργασίας και κόστους.

3. Οι θερμικές και ηλεκτρικές ιδιότητες που είναι εγγενείς στα πολυμερή υλικά εμποδίζουν τη ζημιά στις ηλεκτρικές συσκευές και μειώνουν τη μεταφορά θερμότητας.

4. Λόγω του μικρού βάρους των πλαστικών προϊόντων μειώνονται τα έξοδα μεταφοράς και διευκολύνεται η εφαρμογή τους.

Ο συγγραφέας ισχυρίζεται επίσης ότι τα πλαστικά χρησιμοποιούνται ευρέως σε πέντε ομάδες συσκευών: σε κατασκευές μεγάλου μεγέθους. οικιακές ηλεκτρικές συσκευές? ραδιοηλεκτρονικά? κλιματιστικά και υγραντήρες. Είναι για αυτές τις πέντε ομάδες που ο κριτικός ισχυρίζεται ότι οκτώ βασικά πολυμερή είναι αρκετά και αμέσως το επεξηγεί αυτό με παραδείγματα των τελευταίων εκθεμάτων ψυγείων, πλυντηρίων ρούχων και πλυντηρίων πιάτων, ανεμιστήρες, ηλεκτρικές σκούπες, ραδιοφωνικές εγκαταστάσεις, τηλεοράσεις, μηχανές μέτρησης, εργαστήριο εξοπλισμός, κ.λπ., μέχρι οικιακούς λαδιοεξαγωγείς, τοστιέρες και καφετιέρες. Δυστυχώς, η λίστα των πολυμερών από τα οποία κατασκευάζονται αυτές οι συσκευές αποδεικνύεται ότι είναι πολύ ευρύτερη από την οκταμελή λίστα που δόθηκε στην αρχή της αναθεώρησης. Υπάρχουν ρητίνες ακετάλης, και διάφοροι πολυεστέρες, και πολυανθρακικό, και πολυφαινυλενοξείδιο κ.λπ., επιπλέον, πολλά άλλα, κατά κανόνα, όχι στην καθαρή τους μορφή, αλλά ως μέρος συνθέσεων μεταξύ τους και διαφόρων ινωδών και κονιωδών πληρωτικών.

Στείλτε την καλή δουλειά σας στη βάση γνώσεων είναι απλή. Χρησιμοποιήστε την παρακάτω φόρμα

Φοιτητές, μεταπτυχιακοί φοιτητές, νέοι επιστήμονες που χρησιμοποιούν τη βάση γνώσεων στις σπουδές και την εργασία τους θα σας είναι πολύ ευγνώμονες.

Φιλοξενείται στο http://www.allbest.ru

1. Ανασκόπηση βιβλιογραφίας με θέμα «Πολυμερικά υλικά για εξαρτήματαγεωργικός εξοπλισμός" 2

2. Επισκόπηση της έρευνας για τα διπλώματα ευρεσιτεχνίας με θέμα: «Συνθέσεις και τεχνολογία πολυμερών εξαρτημάτων που χρησιμοποιούνται στην αυτοκινητοβιομηχανίακαι γεωργικά μηχανήματα» 15

3. Πειραματικό και τεχνολογικό μέρος: «Ανάπτυξη τεχνολογικού εξοπλισμού και τεχνολογίας για την κατασκευή πολυμερών μερών για την απόκτηση γεωργικώνφυσικός εξοπλισμός" 21

Βιβλιογραφία 29

1. Ανασκόπηση βιβλιογραφίας με θέμα "Πολυμερικά υλικά για μέρη αγροτικού εξοπλισμού"

Τα φυσικά πολυμερή, κυρίως φυτικής προέλευσης (ξύλο, καουτσούκ, λινό, ίνες γιούτας, ρητίνες κ.λπ.) χρησιμοποιούνται από τον άνθρωπο από την αρχαιότητα. Ωστόσο, μόνο τον 20ο αιώνα, χάρη στην ανάπτυξη, κυρίως της χημείας, της φυσικής και της τεχνολογίας επεξεργασίας υλικών, δημιουργήθηκαν νέα τεχνητά (συνθετικά) πολυμερή υλικά, επιλύθηκαν θεμελιώδη ζητήματα βαθιάς μετατροπής της δομής των φυσικών πολυμερών και ως με αποτέλεσμα να δημιουργηθεί ένας τεράστιος αριθμός μοναδικών υλικών. Έχει δημιουργηθεί ένας νέος τεράστιος τομέας της επιστήμης των υλικών - η επιστήμη της δομής, των ιδιοτήτων και της τεχνολογίας των πολυμερών και των πλαστικών.

Ο όρος "πολυμερικά υλικά" είναι γενικός. Συνδυάζει τρεις ευρείες ομάδες συνθετικών υλικών, συγκεκριμένα: πολυμερή, πλαστικά και τη μορφολογική τους ποικιλία - πολυμερή σύνθετα υλικά (PCM) ή, όπως ονομάζονται επίσης, ενισχυμένα πλαστικά. Το κοινό για αυτές τις ομάδες είναι ότι το υποχρεωτικό τους μέρος είναι το πολυμερές συστατικό, το οποίο καθορίζει την κύρια θερμική παραμόρφωση και τις τεχνολογικές ιδιότητες του υλικού. Το πολυμερές συστατικό είναι μια οργανική υψηλού μοριακού χαρακτήρα ουσία που λαμβάνεται ως αποτέλεσμα μιας χημικής αντίδρασης μεταξύ των μορίων των αρχικών ουσιών χαμηλού μοριακού βάρους - μονομερών.

Τα πολυμερή ονομάζονται συνήθως υψηλομοριακές ουσίες (ομοπολυμερή) με πρόσθετα που εισάγονται σε αυτά, δηλαδή σταθεροποιητές, αναστολείς, πλαστικοποιητές, λιπαντικά, αντιραδικές ουσίες κ.λπ. Φυσικά, τα πολυμερή είναι υλικά ομοφάσης. Διατηρούν όλα τα φυσικά και χημικά χαρακτηριστικά που είναι εγγενή στα ομοπολυμερή.

Τα πλαστικά είναι σύνθετα υλικά που βασίζονται σε πολυμερή που περιέχουν πληρωτικά διασκορπισμένα ή βραχείας ίνας, χρωστικές ουσίες και άλλα χύμα συστατικά. Τα πληρωτικά δεν σχηματίζουν συνεχή φάση. Αυτά (μέσο διασποράς) βρίσκονται στη μήτρα πολυμερούς (μέσο διασποράς). Φυσικά, τα πλαστικά είναι ισότροπα υλικά ετεροφάσης με τις ίδιες φυσικές μακροιδιότητες προς όλες τις κατευθύνσεις.

Τα ενισχυμένα με πολυμερή υλικά είναι ένα είδος πλαστικού. Διαφέρουν στο ότι χρησιμοποιούν όχι διασκορπισμένα, αλλά ενισχυτικά, δηλαδή ενισχυτικά πληρωτικά (ίνες, υφάσματα, κορδέλες, τσόχα, μονοκρύσταλλα), τα οποία σχηματίζουν μια ανεξάρτητη συνεχή φάση στο PCM. Ξεχωριστές ποικιλίες τέτοιων PCM ονομάζονται πλαστικοποιημένα πλαστικά. Αυτή η μορφολογία καθιστά δυνατή την απόκτηση πλαστικών με πολύ υψηλή παραμόρφωση-αντοχή, κόπωση, ηλεκτροφυσικά, ακουστικά και άλλα χαρακτηριστικά στόχου που πληρούν τις υψηλότερες σύγχρονες απαιτήσεις.

Ως συνδετικά στην παραγωγή πολυμερών υλικών, χρησιμοποιούνται συνθετικές ή φυσικές ενώσεις υψηλού μοριακού βάρους, συμπεριλαμβανομένων συνθετικών ρητινών, υψηλομοριακών ενώσεων ή προϊόντων της επεξεργασίας τους, για παράδειγμα, αιθέρες κυτταρίνης, άσφαλτος κ.λπ.

Οι ρητίνες που χρησιμοποιούνται για την κατασκευή πλαστικών μπορεί να είναι θερμοσκληρυνόμενες ή θερμοπλαστικές, γεγονός που καθορίζει τις κύριες τεχνολογικές και λειτουργικές τους ιδιότητες.

Πολλά πλαστικά (κυρίως θερμοπλαστικά) αποτελούνται από ένα μόνο συνδετικό. Τέτοια υλικά περιλαμβάνουν πολυαιθυλένιο, πολυστυρένιο, πολυαμίδια, οργανικό γυαλί, νάιλον κ.λπ. Ένα χαρακτηριστικό των θερμοπλαστικών υλικών είναι η ικανότητά τους να μαλακώνουν όταν θερμαίνονται και να σκληραίνουν ξανά όταν ψύχονται. Επιπλέον, αυτές οι διεργασίες είναι αναστρέψιμες και συμβαίνουν με τον ίδιο τρόπο κατά τη διάρκεια κάθε κύκλου θέρμανσης και ψύξης. Η δομή του υλικού δεν αλλάζει, δεν συμβαίνουν χημικές αντιδράσεις σε αυτό.

Τα θερμοπλαστικά υλικά χαρακτηρίζονται από χαμηλή πυκνότητα, καλή μορφοποίηση, αντοχή σε καύσιμα και λιπαντικά. Το πολυαιθυλένιο έχει αντοχή στη θερμότητα έως 50 μ, αντοχή στον παγετό έως -70 μ, χημικά ανθεκτικό, αλλά υπόκειται σε γήρανση. Χρησιμοποιείται για την κατασκευή μεμβρανών, σωλήνων, δοχείων, ειδών οικιακής χρήσης. Το πολυπροπυλένιο έχει υψηλότερες ιδιότητες αντοχής, αλλά έχει χαμηλότερη αντοχή στον παγετό (μέχρι μείον 20;). Εφαρμογές κοντά στο πολυαιθυλένιο. Το πολυστυρένιο είναι ένα σκληρό διαφανές συμπαγές υλικό. Χρησιμοποιείται για την κατασκευή εξαρτημάτων συσκευών και μηχανημάτων (χερούλια, θήκες, σωλήνες κ.λπ.). Πολυουρεθάνες και πολυαμίδια: καπρόν, νάιλον χρησιμοποιούνται για την κατασκευή νημάτων και μεμβρανών υψηλής αντοχής. Τα οργανικά γυαλιά είναι διαφανή στερεά που χρησιμοποιούνται σε αεροσκάφη, αυτοκίνητα, όργανα.

Τα θερμοπλαστικά περιλαμβάνουν επίσης φθοροπλαστικά - μοναδικά υλικά με πολύ χαμηλό συντελεστή τριβής. Χρησιμοποιούνται για βαλβίδες, βρύσες, αντλίες, δακτυλίους, φλάντζες κ.λπ.).

Όταν θερμαίνονται, τα θερμοσκληρυνόμενα υλικά μαλακώνουν μόνο στην αρχική χρονική περίοδο και στη συνέχεια σκληραίνουν στη θερμοκρασία θέρμανσης λόγω της εμφάνισης μη αναστρέψιμων χημικών αντιδράσεων στη δομή τους, με αποτέλεσμα ένα τέτοιο υλικό να παραμένει στερεό και να μην μαλακώνει όταν ξαναθερμαίνεται σε επαρκώς υψηλές θερμοκρασίες. Εκπρόσωποι των θερμοσκληρυνόμενων υλικών είναι η φαινόλη-φορμαλδεΰδη, η γλυπτάλη, οι εποξειδικές ρητίνες, οι ακόρεστοι πολυεστέρες κ.λπ. Η φύση της πορείας των χημικών αντιδράσεων που οδηγούν σε μη αναστρέψιμη σκλήρυνση μπορεί να είναι διαφορετικής φύσης. Μπορεί να τονωθεί με την προσθήκη ειδικών ουσιών στις ρητίνες - σκληρυντικά, ή μπορεί να συμβεί μόνο λόγω θερμικής ενεργοποίησης - όταν θερμαίνεται. Ωστόσο, και στις δύο περιπτώσεις, ένα χαρακτηριστικό των θερμοσκληρυνόμενων πλαστικών είναι η μη αναστρέψιμη φύση της αλλαγής στις βασικές ιδιότητες του υλικού.

Η βάση των θερμοπλαστικών είναι τα θερμοσκληρυνόμενα πολυμερή. Διάφορα ανόργανα υλικά χρησιμοποιούνται ως πληρωτικά. Ανάλογα με τον τύπο του πληρωτικού, τέτοια υλικά χωρίζονται σε σκόνη, ινώδη και στρωματοποιημένα. Τα υλικά σε σκόνη χρησιμοποιούν αλεύρι ξύλου ή κυτταρίνης, αλεσμένο χαλαζία, τάλκη, τσιμέντο, γραφίτη κ.λπ.. Τέτοια πλαστικά έχουν ομοιόμορφες ιδιότητες προς όλες τις κατευθύνσεις και συμπιέζονται καλά. Το μειονέκτημα είναι η χαμηλή αντίσταση στα φορτία κραδασμών. Χρησιμοποιούνται για την κατασκευή τμημάτων σώματος συσκευών, τεχνολογικού εξοπλισμού στο χυτήριο (μοντέλα) ή εξαρτημάτων μήτρας με ελαφρά φορτία. Τα ινώδη πλαστικά (ίνες) έχουν ιδιότητες υψηλής αντοχής, ειδικά οι ίνες γυαλιού, επειδή είναι ουσιαστικά σύνθετα υλικά και εκμεταλλεύονται τις ιδιότητες τόσο της βάσης όσο και των ινών που χρησιμοποιούνται για τη δημιουργία αυτών των υλικών. Τα πλαστικά πλαστικά, όπως τα πλαστικά ενισχυμένα με ίνες, είναι σύνθετα υλικά. Χαρακτηρίζονται από την υψηλότερη αντοχή και, ταυτόχρονα, από πλαστικές ιδιότητες. Υπάρχουν textolites (filler - βαμβακερό ύφασμα), getinax (filler - χαρτί), πλαστικά με πλαστικοποίηση ξύλου (ξύλο καπλαμά), fiberglass (fiberglass ύφασμα). Το Textolite έχει αυξημένη αντοχή στη φθορά. Μπορεί να χρησιμοποιηθεί για την κατασκευή γραναζιών, έκκεντρων, ρουλεμάν και άλλων εξαρτημάτων με μεγάλο φορτίο.

Αυτά τα υλικά περιέχουν πολλά πράγματα για να κάνουν τη ζωή ενός ανθρώπου, τον κόσμο γύρω του πιο όμορφη, άνετη, ευημερούσα. Τα πολυμερή υλικά είναι ελαφριά (5-7 φορές ελαφρύτερα από τα μέταλλα και τα κράματα). Οι υπολογισμοί έχουν δείξει ότι η αντικατάσταση ενός αριθμού μεταλλικών μερών ενός αυτοκινήτου με εποξειδική ρητίνη ενισχυμένη με ανθρακονήματα θα μειώσει το βάρος του αυτοκινήτου κατά 40%. θα γίνει πιο δυνατό? Η κατανάλωση καυσίμου θα μειωθεί, η αντίσταση στη διάβρωση θα αυξηθεί απότομα. Βάφονται εύκολα σε ποικιλία χρωμάτων, μπορούν να είναι λαμπερά και ματ, διάφανα και ημιδιαφανή, φθορίζοντα. Αυτά τα υλικά δεν καταστρέφονται υπό την επίδραση επιθετικών περιβαλλόντων, στα οποία μεταλλικά προϊόντα υπόκεινται σε έντονη διάβρωση. Τα οργανικά πολυμερή είναι ισοδύναμα ιστού, δηλ. στη χημική τους δομή, είναι κοντά στο ανθρώπινο δέρμα, τα μαλλιά, τον μυϊκό ιστό, γεγονός που τους επιτρέπει να χρησιμοποιηθούν στην επανορθωτική χειρουργική και σας επιτρέπει να δημιουργήσετε εσωτερικούς χώρους στους οποίους ένα άτομο αισθάνεται όσο το δυνατόν πιο άνετα.

Τα πολυμερή υλικά υφίστανται εύκολη επεξεργασία και, ως εκ τούτου, μπορούν να δημιουργηθούν προϊόντα με το πιο παράξενο σχήμα από αυτά χωρίς ιδιαίτερο κόστος. Χάρη στην ανάπτυξη της επιστήμης των πολυμερών υλικών, έχουν αναπτυχθεί νέες τεχνολογίες: κόλληση, προϊόντα σφράγισης κ.λπ. Τέλος, μόνο τα πολυμερή έχουν υψηλή ελαστικότητα - την ικανότητα σε μεγάλες αναστρέψιμες παραμορφώσεις, η οποία εκδηλώνεται πιο ξεκάθαρα στα λάστιχα και τα καουτσούκ.

Τα πολυμερή υλικά εισάγονται πολύ έντονα στη ζωή, επιτρέποντας την επίλυση όχι μόνο τεχνικών ζητημάτων, αλλά και αισθητικών προβλημάτων. Σήμερα μπορούμε να μιλήσουμε για την ύπαρξη ορισμένων αρχών, αποδεδειγμένων διατάξεων που πρέπει να λαμβάνονται υπόψη στον καλλιτεχνικό σχεδιασμό και τη δημιουργία πλαστικών προϊόντων.

Κατά τη χρήση πολυμερών, είναι δυνατό να επιλυθούν τόσο αισθητικά όσο και λειτουργικά προβλήματα άμεσα, απλά και αποτελεσματικά. Ένα παράδειγμα θα ήταν η εξέλιξη των φιαλών στην αρωματοποιία ή των δοχείων στην ιατρική, όπου γίνονται ταυτόχρονα είτε ατμοποιητές είτε σταγονόμετρο κ.λπ.

Τα κύρια πλεονεκτήματα των πολυμερών υλικών μπορούν επίσης να προστεθούν:

α) υψηλή ικανότητα κατασκευής, λόγω της οποίας οι εργασίες έντασης εργασίας και δαπανηρές εργασίες μηχανικής επεξεργασίας προϊόντων μπορούν να αποκλειστούν από τον κύκλο παραγωγής·

β) την ελάχιστη ενεργειακή ένταση, λόγω του γεγονότος ότι οι θερμοκρασίες επεξεργασίας αυτών των υλικών είναι, κατά κανόνα, 150-250 ° C, η οποία είναι σημαντικά χαμηλότερη από εκείνη των μετάλλων και των κεραμικών.

γ) τη δυνατότητα λήψης πολλών προϊόντων ταυτόχρονα σε έναν κύκλο χύτευσης, συμπεριλαμβανομένης μιας πολύπλοκης διαμόρφωσης, και κατά την παραγωγή χυτευμένων προϊόντων, η διαδικασία πρέπει να εκτελείται σε υψηλές ταχύτητες·

δ) σχεδόν όλες οι διαδικασίες επεξεργασίας πολυμερών υλικών είναι αυτοματοποιημένες, γεγονός που επιτρέπει τη σημαντική μείωση του μισθολογικού κόστους και τη βελτίωση της ποιότητας των προϊόντων.

Ωστόσο, τα πολυμερή υλικά έχουν επίσης ορισμένα μειονεκτήματα που πρέπει να ληφθούν υπόψη στην παραγωγή πολυμερών προϊόντων.

Τα πολυμερή είναι διηλεκτρικά, συσσωρεύουν στατικό ηλεκτρισμό. Εάν το πλαστικό προϊόν έχει μεγάλες διαστάσεις, μπορεί να προσελκύσει ενεργά σκόνη, βρωμιά και εκκένωση σε ένα άτομο όταν το αγγίζετε. Πρέπει να λύσουμε το πρόβλημα της αφαίρεσης του στατικού ηλεκτρισμού.

Κατά την κατασκευή πλαστικών προϊόντων, δεν επιτρέπεται η βαθιά ανακούφιση της ανάγλυφης επεξεργασίας, καθώς η βρωμιά συσσωρεύεται σε αυτά τα μέρη και μπορεί να είναι αδύνατο να ξεπλυθεί.

Το πολυμερές προϊόν δεν πρέπει να έχει αιχμηρές γωνίες, άκρες, στενές σχισμές, η επιλογή του υλικού πρέπει να γίνεται με την υποχρεωτική συνεκτίμηση των συνθηκών τεχνολογίας επεξεργασίας και λειτουργίας. Έτσι, τα πολυμερή και τα πλαστικά είναι υλικά με συγκεκριμένες ιδιότητες και δυνατότητες, κυρίως επειδή έχουν ασυνήθιστη χημική σύσταση και δομή.

Ο εξοπλισμός για την επεξεργασία πλαστικών χρησιμοποιείται για τη μετατροπή του αρχικού πολυμερούς υλικού σε προϊόντα με προκαθορισμένα χαρακτηριστικά απόδοσης. Ο σχεδιασμός και η κατασκευή μηχανημάτων και μονάδων επεξεργασίας πλαστικών πραγματοποιείται σε επιχειρήσεις διαφόρων κλάδων της μηχανικής.

Οι περισσότερες μέθοδοι επεξεργασίας πλαστικών περιλαμβάνουν τη χρήση διεργασιών για τη χύτευση προϊόντων από πολυμερή σε ιξώδη κατάσταση - χύτευση με έγχυση, συμπίεση, εξώθηση κ.λπ. Στη βιομηχανία, χρησιμοποιούνται μέθοδοι χύτευσης από διαλύματα και διασπορές πολυμερών.

Η επεξεργασία πολυμερών υλικών περιλαμβάνει τρεις κύριες ομάδες διεργασιών: προετοιμασία, διαμόρφωση και φινίρισμα.

Οι διαδικασίες του προπαρασκευαστικού κύκλου είναι απαραίτητες για τη βελτίωση των τεχνολογικών ιδιοτήτων των επεξεργασμένων πρώτων υλών, καθώς και για την απόκτηση ημικατεργασμένων προϊόντων και ακατέργαστων προϊόντων που χρησιμοποιούνται στις κύριες μεθόδους επεξεργασίας. Τέτοιες διεργασίες περιλαμβάνουν άλεσμα, κοκκοποίηση, ξήρανση, δισκιοποίηση, προθέρμανση.

Οι διαδικασίες διαμόρφωσης είναι διαδικασίες ανακύκλωσης με τις οποίες παράγονται πλαστικά προϊόντα. Μπορούν να διακριθούν δύο ομάδες αυτών των διεργασιών: συνεχής (εξώθηση, σιδηροποίηση) και περιοδικές (χύτευση με έγχυση, πνευματική χύτευση υπό κενό, χύτευση με εμφύσηση, ψεκασμός, συμπίεση και μια σειρά από άλλες). Η κατασκευή προϊόντων από υαλοβάμβακα πραγματοποιείται με μεθόδους που ποικίλλουν από άποψη υλικού και τεχνολογικού σχεδιασμού. Η τεχνολογική διαδικασία κατασκευής προϊόντων από υαλοβάμβακα αποτελείται από τις ακόλουθες λειτουργίες: προετοιμασία συνδετικού και πληρωτικού, συνδυασμός συνδετικού και πληρωτικού, χύτευση προϊόντος.

Οι τελικές διαδικασίες έχουν σχεδιαστεί για να δίνουν στα τελικά προϊόντα μια ορισμένη εμφάνιση, να δημιουργούν μια ολοκληρωμένη σύνδεση μεμονωμένων στοιχείων ενός πλαστικού προϊόντος. Αυτές περιλαμβάνουν τις διαδικασίες μηχανικής επεξεργασίας των βιομηχανοποιημένων προϊόντων, βαφής και επιμετάλλωσης της επιφάνειάς τους, συγκόλλησης και κόλλησης επιμέρους εξαρτημάτων.

Πρόσφατα, πολυμερικά υλικά χρησιμοποιούνται ενεργά τόσο για την κατασκευή όσο και για την αποκατάσταση εξαρτημάτων για γεωργικό εξοπλισμό. Στην πρακτική επισκευής, τα πλαστικά εφαρμόζονται στην επιφάνεια των εξαρτημάτων για την αποκατάσταση των διαστάσεών τους, την αύξηση της αντοχής στη φθορά και τη βελτίωση της στεγανοποίησης. Ταυτόχρονα, η πλαστική επίστρωση μειώνει τον θόρυβο τριβής και αυξάνει την αντίσταση στη διάβρωση του προϊόντος. Ένα λεπτό στρώμα πλαστικού πρακτικά δεν αλλοιώνει τα χαρακτηριστικά αντοχής του μετάλλου και καθιστά το εξάρτημα εύκαμπτο, δηλ. την ικανότητα να λάβει τη μορφή ενός ζευγαρώματος, το οποίο οδηγεί σε απότομη αύξηση της περιοχής επαφής. Τα πλαστικά εφαρμόζονται με χύτευση με έγχυση, θερμή πίεση, στροβιλισμό, φλόγα και φυγόκεντρες μεθόδους.

Η επισκευή γεωργικών μηχανημάτων με πολυμερή υλικά, σε σύγκριση με άλλες μεθόδους, καθιστά δυνατή την αποκατάσταση εξαρτημάτων υψηλής ποιότητας και τη μείωση:

ένταση εργασίας - κατά 20-30%.

κόστος υλικών - κατά 40-50%?

το κόστος της εργασίας - κατά 15-20%.

Κατά την αποκατάσταση εξαρτημάτων, χρησιμοποιούνται ευρέως ακρυλικά και πολυαμιδικά πλαστικά, textolite και πλαστικά με πλαστικοποίηση ξύλου. Textolite και πλαστικά με πλαστικοποίηση ξύλου χρησιμοποιούνται για την αποκατάσταση φθαρμένων επιφανειών οδηγών μηχανών, για την κατασκευή τροχών γραναζιών, απλών ρουλεμάν, δακτυλίων και άλλων εξαρτημάτων με επιφάνειες εργασίας τριβής.

Κατά την επισκευή χρησιμοποιούνται ευρέως ακρυλικά πλαστικά που περιέχουν ακρυλικές ρητίνες ως συνδετικά - προϊόντα πολυμερισμού μεθακρυλικού μεθυλεστέρα και συμπολυμερισμό μεθακρυλικού μεθυλεστέρα με στυρόλιο. Αυτά περιλαμβάνουν: ακτυλικό ATS-1, βουτακρυλικό, εποξυ-ακρυλικό πλαστικό SHE-2 και SHE-3.

Αυτά τα θερμοπλαστικά ταχείας ωρίμανσης ψυχρής σκλήρυνσης κατασκευάζονται με ανάμειξη σκόνης και υγρού. Η παρασκευαζόμενη μάζα, έχοντας την σύσταση της κρέμας γάλακτος, σκληραίνει χωρίς θέρμανση και πίεση.

Τέτοια πλαστικά χρησιμοποιούνται στην αποκατάσταση φθαρμένων προϊόντων ως αντισταθμιστή φθοράς για την αποκατάσταση σπασμένων διαστάσεων αλυσίδων εργαλειομηχανών και μηχανών. Με τη βοήθεια πλαστικών, αποκαθιστούν: κυκλικούς οδηγούς κρεβατιών μηχανών καρουζέλ, σφήνες προσαρμογής και ράβδους σύσφιξης για μηχανισμούς όλων των τύπων εξοπλισμού, συμπεριλαμβανομένων των μηχανικών πρέσων. Χρησιμοποιούνται επίσης για την επισκευή ρουλεμάν ατράκτου πυργίσκου σε τόρνους πυργίσκου. τρύπες, δακτύλιοι, έδρες γραναζιών και τροχαλίες. μέρη υδραυλικών αντλιών. μηχανισμοί κουνιστή και άλλα μέρη εξοπλισμού κοπής μετάλλων. Κατά την κόλληση υλικών χρησιμοποιείται επίσης διάλυμα πλαστικού.

Το σκληρυμένο πλαστικό είναι ανθεκτικό στη φθορά, λειτουργεί καλά σε συνδυασμό με χυτοσίδηρο, χάλυβα, μπρούτζο, ο συντελεστής τριβής απουσία λιπαντικού είναι 0,20-0,18 και όταν η απαιτούμενη ποσότητα αντιτριβικών προσθέτων εισάγεται στη σύνθεση, μειώνεται σε 0,143. Τα πλαστικά με αυτά τα πρόσθετα μπορούν να λειτουργήσουν χωρίς λίπανση.

Το σκληρυμένο πλαστικό είναι ανθεκτικό σε αλκάλια οποιασδήποτε συγκέντρωσης, βενζίνη, νέφτι, φρέσκο και θαλασσινό νερό, ορυκτά και φυτικά έλαια. Το πλαστικό στρώμα μπορεί να αφαιρεθεί με θέρμανση στους 150-200C και περαιτέρω καύση ή κοπή.

Το ιξώδες των πλαστικών ποικίλλει ανάλογα με τον σκοπό τους. Για να γίνει αυτό, εισάγονται στο πλαστικό διάλυμα κονιοποιημένα, ινώδη και πολυεπίπεδα πληρωτικά από μεταλλικά και μη μεταλλικά υλικά.

Για τη βελτίωση των ιδιοτήτων απόδοσης (μείωση του συντελεστή τριβής και αύξηση της αντοχής στη φθορά), η σκόνη γραφίτη εισάγεται στο πλαστικό (έως 10%, κλάσμα μάζας).

Στην πρακτική επισκευής, το καπρόν των βαθμών Α και Β έχει διαδοθεί ευρέως. Πρόκειται για ένα λευκό στερεό υλικό με κίτρινη απόχρωση, το οποίο έχει υψηλή αντοχή, αντοχή στη φθορά, αντοχή σε λάδι και βενζίνη, καθώς και καλές ιδιότητες κατά της τριβής. Τα κύρια μειονεκτήματα του capron είναι η χαμηλή θερμική αγωγιμότητα, η αντοχή στη θερμότητα και η αντοχή σε κόπωση. Η μέγιστη επιτρεπόμενη θερμοκρασία λειτουργίας των νάιλον επιστρώσεων δεν πρέπει να υπερβαίνει τους συν 70-80°C και μείον 20-30°C.

Η επίστρωση Capron επισκευάζει τις επιφάνειες των δακτυλίων, των αξόνων, των επενδύσεων και άλλων εξαρτημάτων.

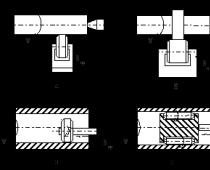

Εικόνα 1. Σχέδιο εφαρμογής capron στη φθαρμένη επιφάνεια του εξαρτήματος με χύτευση με έγχυση: 1 - πάνω μέρος του καλουπιού? 2 - κανάλι sprue? 3 - κάτω μέρος του καλουπιού? 4 - εξάρτημα επισκευής? 5 - στρώμα νάιλον

Η επισκευή φθαρμένων επιφανειών εξαρτημάτων με χρήση capron πραγματοποιείται στις περισσότερες περιπτώσεις με χύτευση με έγχυση σε ειδικές μηχανές χύτευσης με έγχυση. Η ουσία της διαδικασίας είναι ότι ένα στρώμα νάιλον εφαρμόζεται υπό πίεση σε μια ειδικά προετοιμασμένη φθαρμένη επιφάνεια ενός εξαρτήματος. Το φθαρμένο μέρος τοποθετείται σε ένα καλούπι (Εικ. 1) και το λιωμένο νάιλον εγχέεται υπό πίεση στο κενό που προκύπτει μεταξύ του εξαρτήματος και του τοιχώματος του καλουπιού. Στη συνέχεια ανοίγει το καλούπι, αφαιρείται το εξάρτημα, αφαιρούνται σπιράλ και φλας από αυτό. Εάν είναι απαραίτητο, η επίστρωση νάιλον υποβάλλεται σε μηχανική επεξεργασία για να ληφθούν οι απαιτούμενες διαστάσεις. Για να βελτιωθεί η ποιότητα, το έτοιμο μέρος υποβάλλεται σε θερμική επεξεργασία σε λουτρό λαδιού σε θερμοκρασία 185-190°C και διατηρείται σε αυτή τη θερμοκρασία για 10-15 λεπτά.

Κατά την εφαρμογή νάιλον, θερμαίνεται στους 240--250°C και τροφοδοτείται υπό πίεση 4-5 MPa (40-50 kgf/cm). Το καλούπι μαζί με το εξάρτημα προθερμαίνεται σε θερμοκρασία 80-100°C. Το πάχος επίστρωσης συνιστάται από 0,5 έως 5 mm. Η χύτευση με έγχυση πραγματοποιείται σε μηχανές χύτευσης με έγχυση, μηχανές χύτευσης με έγχυση κ.λπ. Αυτή η μέθοδος είναι τεχνολογικά απλή και δεν απαιτεί επαρκώς εξελιγμένο εξοπλισμό και εργαλεία.

Το Capron (σε μορφή σκόνης με μέγεθος 0,2-0,3 mm) μπορεί να εφαρμοστεί στην επιφάνεια του εξαρτήματος με ψεκασμό. Η ουσία αυτής της μεθόδου είναι ότι το νάιλον σε σκόνη εφαρμόζεται στην προετοιμασμένη και θερμαινόμενη επιφάνεια του εξαρτήματος. Χτυπώντας το θερμαινόμενο μέρος, τα σωματίδια του κονιοποιημένου νάιλον λιώνουν, σχηματίζοντας μια πλαστική επικάλυψη.

Κατά την επισκευή σταθερών αρμών ρουλεμάν κύλισης, χρησιμοποιείται συχνά το ελαστομερές GEN-150V και το στεγανωτικό 6F. Το πρώτο αποτελείται από καουτσούκ νιτριλίου SKP-40S και ρητίνη VGU. Το δεύτερο είναι το προϊόν του συνδυασμού καουτσούκ βουταδιενίου SKP-40 με ρητίνη FKU με βάση υποκατεστημένη ρητίνη οξικού βινυλίου φαινόλης. Οι επιφάνειες των εξαρτημάτων πριν από την επίστρωση καθαρίζονται μηχανικά και απολιπαίνονται.

Η επίστρωση εφαρμόζεται με διάφορους τρόπους: έκχυση, βούρτσισμα, φυγοκεντρική μέθοδος - ανάλογα με το σχεδιασμό των εξαρτημάτων και τα μέσα εφαρμογής. Η θερμική επεξεργασία της επίστρωσης από το διάλυμα GEN-150V πραγματοποιείται σε θερμοκρασία 115 μέσα σε 40 λεπτά, από διάλυμα στεγανοποιητικού 6F - σε θερμοκρασία 150 ... 160; μέσα σε τρεις ώρες. Η ανθεκτικότητα των σταθερών συνδέσεων εξαρτάται από την ταχύτητα απόκρισης. Ο κύριος λόγος για τη λειτουργία καθισμάτων χωρίς επίστρωση πολυμερούς είναι η διάβρωση. Η φύση της φθοράς αλλάζει σημαντικά ανάλογα με την εφαρμογή των ρουλεμάν επικαλυμμένων με στεγανοποιητικό διάλυμα 6F. Η επίστρωση πολυμερούς αποτρέπει πλήρως την επαφή του μετάλλου και την ανάπτυξη της διάβρωσης, και αυτό μειώνει σημαντικά την ένταση της απώλειας χωρητικότητας των καθισμάτων, ειδικά σε μέρη του σώματος.

Οι συγκολλητικές συνθέσεις με βάση εποξειδικές ουσίες είναι σημαντικές για την αποκατάσταση της βιωσιμότητας των σπασμένων τμημάτων του σώματος από χυτοσίδηρο. Το κύριο συνδετικό συστατικό αυτών των συνθέσεων είναι η εποξική ρητίνη της μάρκας ED-6 ή ED-5. Η ρητίνη ED-6 χρησιμοποιείται συχνότερα. Είναι μια διαφανής παχύρρευστη μάζα ανοιχτού καφέ χρώματος. Για την παρασκευή μιας σύνθεσης με βάση τη ρητίνη ED-6, προστίθενται 10-15 μέρη φθαλικού διβουτυλεστέρα (πλαστικοποιητής), έως 160 μέρη πληρωτικού και 7-8 μέρη πολυαιθυλενοπολυαμίνης (σκληρυντικό) ανά 100 μέρη (κατά βάρος) ρητίνης. Ως πληρωτικό, χρησιμοποιήστε: σκόνη σιδήρου (160 μέρη), σκόνη αλουμινίου (25 μέρη), τσιμέντο ποιότητας 500 (120 μέρη). Η εποξειδική ρητίνη θερμαίνεται σε δοχείο σε θερμοκρασία 60-80°C, προστίθεται πλαστικοποιητής και στη συνέχεια πληρωτικό. Το σκληρυντικό εγχέεται αμέσως πριν από τη χρήση, αφού μετά από αυτό η σύνθεση πρέπει να χρησιμοποιηθεί εντός 20-30 λεπτών. Οι συνθέσεις που βασίζονται σε εποξειδικές ρητίνες χρησιμοποιούνται για την επισκευή εξαρτημάτων που λειτουργούν σε θερμοκρασίες από -70 έως +120°C. Χρησιμοποιούνται για τη σφράγιση ρωγμών και οπών σε μέρη του σώματος, για την αποκατάσταση σταθερών εφαρμογών και συνδέσεων με σπείρωμα.

Κατά τη σφράγιση ρωγμών, προσδιορίζονται τα όριά τους και προετοιμάζονται οι επιφάνειες. Τα όρια της ρωγμής συνήθως τρυπούνται με ένα τρυπάνι διαμέτρου 2-3 mm και λοξοτομούνται υπό γωνία 60-70° έως βάθος 2-3 mm κατά μήκος της ρωγμής σε όλο το μήκος της (Εικ. 2, α ). Η επιφάνεια καθαρίζεται σε απόσταση 40-50 mm και στις δύο πλευρές της ρωγμής μέχρι μεταλλικής γυαλάδας και γίνονται εγκοπές. Στη συνέχεια απολιπανθεί με ασετόν.

Το έμπλαστρο κόβεται από υαλοβάμβακα τέτοιου μεγέθους που καλύπτει τη ρωγμή κατά 20-25 mm. Η σύνθεση με βάση τις εποξειδικές ρητίνες παρασκευάζεται αμέσως πριν τη χρήση της και εφαρμόζεται με πινέλο ή σπάτουλα σε επιφάνειες με πάχος περίπου 0,1-0,2 mm (Εικ. 2, β). Μετά από αυτό, εφαρμόζεται ένα έμπλαστρο και τυλίγεται με ρολό (Εικ. 2, γ).

Εικόνα 2. Σχέδιο στεγανοποίησης ρωγμών: α - κοπή της επιφάνειας. β - πλήρωση με σύνθεση εποξειδικής ρητίνης. γ - κύλιση της επικάλυψης με ρολό. 1 - στρώμα σύνθεσης. 2 - επικάλυψη? 3 - κύλινδρος

Στην επιφάνεια αυτής της επένδυσης εφαρμόζεται ξανά ένα στρώμα κόλλας και στη συνέχεια τοποθετείται ένα άλλο, το οποίο επικαλύπτει το προηγούμενο κατά 10-15 mm, κυλά με ρολό και εφαρμόζεται ένα άλλο στρώμα κολλητικής επίστρωσης. Για τη σκλήρυνση, οι αυτοκόλλητες επικαλύψεις διατηρούνται για 72 ώρες σε θερμοκρασία 20 °C ή 3 ώρες σε θερμοκρασία 100 °C. Κατά τη λειτουργία, τα μέρη του αμαξώματος υπόκεινται σε σημαντικά εναλλασσόμενα μηχανικά και θερμοκρασιακά φορτία, τα οποία οδηγούν σε ξεφλούδισμα της επίστρωσης και απώλεια της απαιτούμενης στεγανότητας από τα μέρη. Για να αποφευχθεί η ανεπιθύμητη αποκόλληση, χρησιμοποιούνται μεταλλικές πλάκες και στερεώνονται με μπουλόνια.

Τα συγκολλητικά υλικά όχι μόνο παρέχουν τη δυνατότητα ισχυρής σύνδεσης εξαρτημάτων από διάφορα υλικά, αλλά και σφραγίζουν κενά και ρωγμές. στεγανοποιήστε φώτα, παράθυρα, σωλήνες και σωλήνες. απομόνωση ηλεκτρικών επαφών. εξάλειψη των κραδασμών και του θορύβου. χρησιμοποιούνται για την κατασκευή σφραγίδων και παρεμβυσμάτων οποιουδήποτε σχήματος.

Οι δείκτες καλής ποιότητας φαίνονται με συγκόλληση με κόλλα δομών με λεπτό τοίχωμα μεγάλου μεγέθους. Αυτή η περιοχή είναι εντελώς νέα για τη Ρωσία και όλες τις χώρες της ΚΑΚ. Το γεγονός είναι ότι οι δομές λεπτού τοιχώματος, οι πίνακες αμαξώματος των γεωργικών μηχανημάτων, μετά την εκτέλεση συγκόλλησης σημείου επαφής, εξακολουθούν να σφραγίζονται χρησιμοποιώντας διάφορες μαστίχες, αστάρια και πλαστιζόλ. Αυτή είναι μια μάλλον επίπονη λειτουργία και σε περίπτωση κενών άνω των 0,5 mm, κατά κανόνα, δεν είναι δυνατό να επιτευχθεί στεγανοποίηση υψηλής ποιότητας. Η τεχνολογία συγκόλλησης κόλλας όχι μόνο παρέχει καλή σφράγιση της συγκόλλησης, αλλά αυξάνει επίσης την αντοχή της άρθρωσης κατά 1,5 φορές.

Η σύνδεση γίνεται με αυτόν τον τρόπο: στις επιφάνειες που πρόκειται να ενωθούν εφαρμόζεται μια στρώση κόλλας, στη συνέχεια τοποθετούνται η μία πάνω στην άλλη και συγκολλούνται με σημειακή συγκόλληση. Το συγκολλητικό στρώμα καταλαμβάνει το μεγαλύτερο μέρος του φορτίου και λόγω αυτού, το σημείο συγκόλλησης εκφορτώνεται, βελτιώνεται η απόδοσή του, γεγονός που αυξάνει σημαντικά την αντοχή σε κόπωση και την ακαμψία της άρθρωσης. Ως αποτέλεσμα, ο αριθμός των σημείων συγκόλλησης μπορεί να μειωθεί κατά 30-50 τεμάχια. και, κατά συνέπεια, μείωση του κόστους εργασίας και ενέργειας για τη συγκόλληση.

Τα συγκολλητικά υλικά που χρησιμοποιούνται σε αυτή την τεχνολογία είναι κολλώδεις συνθέσεις ενός ή δύο συστατικών. Επιπλέον, τα ενός συστατικού ωριμάζουν στους 410-430K (140-160?), γεγονός που σε ορισμένες περιπτώσεις καθιστά δυνατό τον συνδυασμό της ξήρανσης της κόλλας με το στέγνωμα της βαφής που εφαρμόζεται στο τελικό προϊόν. Είναι επίσης σημαντικό η συγκόλληση με κόλλα να μην απαιτεί προκαταρκτικό καθαρισμό των επιφανειών που πρόκειται να ενωθούν. Τέλος, η τεχνολογία συναρμολόγησης με κόλλα λύνει και τα θέματα αντιδιαβρωτικής προστασίας της συγκόλλησης.

2. Ανασκόπηση μελετών διπλωμάτων ευρεσιτεχνίας με θέμα: «Συνθέσεις και τεχνολογία πολυμερών μερών που χρησιμοποιούνται σε μηχανήματα αυτοκινήτων και γεωργικών μηχανημάτων»

Έγινε μια ανασκόπηση της έρευνας για τα διπλώματα ευρεσιτεχνίας για βάθος 14 ετών (1998-2012), βρέθηκαν 8 διπλώματα ευρεσιτεχνίας για αυτό το θέμα:

Στο δίπλωμα ευρεσιτεχνίας για την εφεύρεση αρ. χύτευση, κυρίως προϊόντα με παχύ τοίχωμα. Η τεχνική λύση της εφεύρεσης μπορεί επίσης να ισχύει για την παραγωγή προϊόντων από άλλα υλικά.

Ο στόχος του μοντέλου χρησιμότητας είναι να αυξήσει την αποτελεσματικότητα της εφαρμογής του καλουπιού έγχυσης. Το πρόβλημα επιλύεται από το γεγονός ότι το καλούπι για χύτευση με έγχυση, που περιέχει αποσπώμενα μέρη 1 και 2, στο ένα από τα οποία είναι κατασκευασμένη η κοιλότητα διαμόρφωσης 4 και βρίσκεται ο εκτοξευτής 5, και το ακροφύσιο 9 είναι κατασκευασμένο στο άλλο. διακριτικά χαρακτηριστικά: η κοιλότητα διαμόρφωσης 4 κατασκευάζεται με μεταβλητό όγκο με τη βοήθεια κινητής πινακίδας με τη μορφή εμβόλου 6, που είναι επίσης εκτοξευτής. Τουλάχιστον ένα σήμα διαμόρφωσης 7 μπορεί να περάσει μέσα από το έμβολο 6.

Είναι επίσης δυνατό να γίνει το σχήμα της επιφάνειας του εμβόλου 6 και η επιφάνεια της κοιλότητας διαμόρφωσης 4 να συνδυάζονται με αυτό διαφορετικό από το κυλινδρικό.

Στο δίπλωμα ευρεσιτεχνίας για την εφεύρεση αρ. παραγωγή, τόσο με συμπίεση όσο και με χύτευση με έγχυση. Το τεχνικό αποτέλεσμα της αξιούμενης εφεύρεσης είναι η δημιουργία μιας μεθόδου για την κατασκευή ενός ενθέτου καλουπιού, η οποία καθιστά δυνατή την αύξηση της παραγωγικότητας, της ποιότητας και της ακρίβειας κατασκευής, και επίσης επιτρέπει τη μεταβολή του σχήματος και των διαστάσεων του τμήματος εργασίας του ενθέματος. Το τεχνικό αποτέλεσμα επιτυγχάνεται με μια μέθοδο για την κατασκευή ενός ενθέτου καλουπιού, στο οποίο το σώμα του ενθέματος κόβεται κατά μήκος. Η επιφάνεια εργασίας σε σχήμα κάννης των μερών - ημι-ενθεμάτων της πραγματοποιείται με περιστροφή από ένα τεμάχιο εργασίας σε έναν άξονα ειδικά σχεδιασμένο για αυτό. Οι παράμετροι της επιφάνειας σε σχήμα κάννης επιλέγονται με βάση τις ακόλουθες συνθήκες: το ύψος της κάννης είναι ίσο με τη διάμετρο της επένδυσης, η ακτίνα της γεννήτριας της κάννης είναι ίση με το μισό της διαμέτρου της επένδυσης, η ακτίνα του ισημερινού της κάννης είναι μεγαλύτερη ή ίση με την ακτίνα της γεννήτριας της κάννης, αλλά μικρότερη ή ίση με τη διάμετρο της επένδυσης.

Στο δίπλωμα ευρεσιτεχνίας για την εφεύρεση Νο. 2446187 (ημερομηνία έναρξης του διπλώματος ευρεσιτεχνίας 17/06/2010) περιγράφεται μια μέθοδος για την απόκτηση ενός νανοσύνθετου πολυμερούς, η οποία περιλαμβάνει την ανάμειξη ενός θερμοπλαστικού με ένα πληρωτικό - νανοδιαμάντι σύνθεσης έκρηξης (DND) σε ένα θερμοπλαστικό τήγμα στη λειτουργία ελαστικής αστάθειας. Για να το κάνετε αυτό, επιλέξτε τη θερμοκρασία και τη διατμητική τάση, με την προϋπόθεση ότι η τιμή του αριθμού Weissenberg δεν είναι μικρότερη από 10. Η αναλογία των συστατικών είναι η εξής, wt.%: θερμοπλαστικό - 95-99,5, DND - 0,5-5. ΑΠΟΤΕΛΕΣΜΑ: η εφεύρεση καθιστά δυνατή την απόκτηση ενός νανοσύνθετου πολυμερούς με αυξημένο μέτρο ελαστικότητας, σκληρότητας, αντοχής σε κρούση, αντοχής σε εφελκυσμό. Τέτοια υλικά μπορούν να χρησιμοποιηθούν για την κατασκευή περιβλημάτων, πολυμερικών ζευγών τριβής (γρανάζια, ρουλεμάν κ.λπ.), καθώς και στην αεροδιαστημική βιομηχανία, καθώς έχουν βελτιωμένες μηχανικές ιδιότητες και αντοχή σε επιθετικά περιβάλλοντα.

Στο δίπλωμα ευρεσιτεχνίας για την εφεύρεση αρ. 2469860 (ημερομηνία έναρξης του διπλώματος ευρεσιτεχνίας 17/07/2009) περιγράφεται μια συσκευή για την κατασκευή τρισδιάστατων αντικειμένων με στερεοποίηση σκόνης ή υγρού υλικού. Το αντικαταστάσιμο πλαίσιο της συσκευής για την κατασκευή ενός τρισδιάστατου αντικειμένου (3) περιέχει ένα πλαίσιο (1) και μια πλατφόρμα (2) που βρίσκονται στο πλαίσιο (1) με δυνατότητα κάθετης κίνησης, ενώ το πλαίσιο (1) και το πλατφόρμα (2) αποτελούν τον χώρο εργασίας της εν λόγω συσκευής. Το αντικαταστάσιμο πλαίσιο κατασκευάζεται με τη δυνατότητα εισαγωγής και αφαίρεσης από την εν λόγω συσκευή, όπου η εν λόγω συσκευή προορίζεται για την κατασκευή ενός τρισδιάστατου αντικειμένου (3) με στερεοποίηση μιας σκόνης ή υγρού υλικού (3α) που προορίζεται για την κατασκευή του εν λόγω αντικειμένου (3). στρώμα προς στρώμα σε σημεία σε κάθε στρώμα που αντιστοιχούν στη διατομή του αντικειμένου που θα κατασκευαστεί (3). Στην εσωτερική πλευρά που βλέπει προς τον χώρο εργασίας, το πλαίσιο (1) περιέχει υαλοκεραμικές πλάκες (13). Το τεχνικό αποτέλεσμα συνίσταται στην παροχή θέρμανσης του χώρου εργασίας σε υψηλές θερμοκρασίες λόγω του μικρού συντελεστή θερμικής διαστολής των υαλοκεραμικών πλακών.