Η κάμψη μετάλλων είναι μια μέθοδος αλλαγής του σχήματος ενός τεμαχίου εργασίας. Μια τέτοια αλλαγή πραγματοποιείται χωρίς καμία δειγματοληψία υλικού, δηλαδή κοπή ή ηλεκτρική συγκόλληση.

Το επιθυμητό αποτέλεσμα επιτυγχάνεται χρησιμοποιώντας μεταλλική παραμόρφωση. Κατά την κάμψη, το εσωτερικό στρώμα του υλικού συμπιέζεται και το εξωτερικό στρώμα τεντώνεται. Κατά κάποιο τρόπο, η λειτουργία κάμψης είναι παρόμοια με το ίσιωμα, η χρήση της οποίας εξαλείφει ελαττώματα - εξογκώματα και κυματισμό.

Ποικιλίες και σχεδιασμός καμπτικών μηχανημάτων

Η κάμψη της λαμαρίνας πραγματοποιείται σε εξειδικευμένο εξοπλισμό - λαμαρίνες. Σύμφωνα με την αρχή της λειτουργίας, οι μηχανές κάμψης μετάλλων μπορούν να χωριστούν σε διάφορους τύπους:

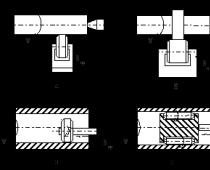

Παγκόσμιος. Κατά τη λειτουργία αυτού του μηχανήματος, το φύλλο τοποθετείται σε σταθερή μήτρα και με τη βοήθεια μιας διάτρησης, του δίνεται το επιθυμητό σχήμα. Οι διατρήσεις κατασκευάζονται σε διάφορες εκδόσεις, οι οποίες διαφέρουν μεταξύ τους σε σχήμα και μέγεθος, για παράδειγμα, σε γωνία. Στη μήτρα, κατά κανόνα, γίνεται μια αυλάκωση με τη μορφή γωνίας.

Οι πρέσες γενικής χρήσης αναδιαμορφώνονται εύκολα και είναι σε θέση να λύσουν πολλά τεχνολογικά προβλήματα.

Στροφή. Αυτό το μηχάνημα αποτελείται από μια τραβέρσα, τη λεγόμενη δοκό κάμψης, μια δοκό κάμψης και ένα υπόβαθρο. Η δοκός σύσφιξης είναι απαραίτητη για τη στερέωση του φύλλου μετάλλου στο κρεβάτι. Η κάμψη του φύλλου πραγματοποιείται με κάμψη δοκού. Στην πραγματικότητα, είναι το κύριο στοιχείο εργασίας αυτού του μηχανήματος.

Περιστροφικός. Ο σχεδιασμός ενός τέτοιου εξοπλισμού μπορεί να περιλαμβάνει πολλούς άξονες (ρολά). Περιστρέφονται γύρω από τον δικό τους άξονα. Επιπλέον, τα ρολά εργασίας μπορούν να κινούνται σε κατακόρυφο επίπεδο. Στο κενό μεταξύ των αξόνων τοποθετείται ένα φύλλο μετάλλου και μετακινώντας τους κάθετα ρυθμίζεται η μελλοντική ακτίνα κάμψης. Αφού το φύλλο περάσει ανάμεσα στους περιστρεφόμενους άξονες, θα λάβει το απαιτούμενο σχήμα.

Η μηχανή κάμψης μετάλλων μπορεί να τροφοδοτηθεί από ανθρώπινη μυϊκή δύναμη, υδραυλική, πνευματική, ηλεκτρική (ηλεκτρομηχανική) ή μηχανική κίνηση.

Για την εργασία με μέταλλο μικρού πάχους, χρησιμοποιούνται μηχανές αναδίπλωσης ή αναδίπλωσης. Χρησιμοποιούνται ευρέως κατά την εργασία με φύλλα στέγης, τη δημιουργία αγωγών εξαερισμού κ.λπ.

Τύποι μηχανών κάμψης

Για να έχετε μια πλήρη εικόνα της εργασίας μιας μηχανής κάμψης, πρέπει να καταλάβετε πώς λειτουργεί. Η δομή αυτού του εξοπλισμού περιλαμβάνει κόμβους όπως ένα τραπέζι στον οποίο τοποθετούνται τα τεμάχια εργασίας. Το τεμάχιο εργασίας θα κινηθεί κατά μήκος της επιφάνειάς του προς την καθορισμένη κατεύθυνση. Επιπλέον, ένας κόφτης μπορεί να εγκατασταθεί στο τραπέζι, κόβοντας τελικά εξαρτήματα από ένα φύλλο αρχικού υλικού. Ένα κυλινδρικό μαχαίρι ή μια παλινδρομική γκιλοτίνα μπορεί να χρησιμοποιηθεί ως κόφτης.

Η κάμπτουσα μηχανή περιλαμβάνει γωνιόμετρο. Χρησιμοποιείται κατά τη ρύθμιση της γωνίας στην οποία πρέπει να κάμπτεται το φύλλο. Εκτός από αυτόν τον κόμβο, σημαντικό ρόλο παίζουν οι περιοριστές που ρυθμίζουν το μέγιστο ύψος του προκύπτοντος προϊόντος.

Το μήκος εργασίας της κάμψης και το μέγιστο πάχος του μετάλλου για κάθε τύπο μηχανής είναι αυστηρά ατομικό.

Στην πράξη, χρησιμοποιούνται οι παρακάτω τύποι μηχανών κάμψης.

Ο εξοπλισμός χειρός είναι μικρού μεγέθους και μπορεί εύκολα να μεταφερθεί από το ένα μέρος στο άλλο. Χρησιμοποιείται σε μεμονωμένη παραγωγή. Σε χειροκίνητες μηχανές, εκτελούνται εργασίες για τη λήψη εξαρτημάτων από διαφορετικά υλικά, για παράδειγμα, αλουμίνιο, χαλκό, γαλβανισμένο χάλυβα. Η εργασία σε ένα τέτοιο μηχάνημα δεν απαιτεί ειδική εκπαίδευση.

Ο μηχανικός εξοπλισμός χρησιμοποιεί στην εργασία του την ενέργεια ενός σφονδύλου, ο οποίος περιστρέφεται ειδικά για το σκοπό αυτό. Οι εργαλειομηχανές με ηλεκτρομηχανική κίνηση λειτουργούν εις βάρος ενός σταθμού κίνησης, ο οποίος περιλαμβάνει ηλεκτρικό κινητήρα, κιβώτιο ταχυτήτων, ιμάντες ή αλυσίδες. Οι υδραυλικές μονάδες τροφοδοτούνται από την ενέργεια που λαμβάνεται από τον υδραυλικό κύλινδρο.

Παρεμπιπτόντως, για την απαλή κάμψη των φύλλων, ειδικά αυτών που είναι επικαλυμμένα, χρησιμοποιούνται λυγιστικά φύλλων με πεπιεσμένο αέρα.

Υπάρχουν επίσης συσκευές όπως η ηλεκτρομαγνητική. Συχνά χρησιμοποιούνται στην κατασκευή κιβωτίων και κιβωτίων. Το εργαλείο εργασίας σε τέτοιο εξοπλισμό είναι ισχυροί ηλεκτρομαγνήτες, υπό την επίδραση των οποίων το φύλλο κάμπτεται.

Μια ξεχωριστή κατηγορία εξοπλισμού κάμψης είναι φορητός (κινητός), κατά κανόνα χρησιμοποιούνται απευθείας στο χώρο εργασίας, για παράδειγμα, σε εργοτάξιο.

Πλεονεκτήματα και μειονεκτήματα των μηχανημάτων κάμψης

Όπως κάθε εξοπλισμός για κάμψη, έχει μια σειρά από πλεονεκτήματα. Αυτά περιλαμβάνουν - την αντοχή των τελικών μερών που λαμβάνονται. Η χρήση μηχανών κάμψης σας επιτρέπει να σχηματίζετε εξαρτήματα χωρίς τη χρήση συγκόλλησης και κοπής. Αφού πραγματοποιηθεί η λειτουργία κάμψης, η πιθανότητα εμφάνισης φαινομένων διάβρωσης μειώνεται στον τόπο εκτέλεσής της.

Η χρήση μηχανών κάμψης σας επιτρέπει να δημιουργήσετε μονοκόμματες δομές και ως μέρος ενός τέτοιου προϊόντος, είναι δυνατό να αποκτήσετε ευέλικτες στροφές και γωνίες.

Όμως, πρέπει να καταλάβουμε ότι ο εξοπλισμός κάμψης είναι αρκετά ακριβός. Οι εργασίες κάμψης φύλλων είναι επίπονες, ειδικά εάν αυτές οι εργασίες εκτελούνται σε εξοπλισμό σχεδιασμένο για χειρωνακτική εργασία.

Αλλά αυτές οι ελλείψεις αντισταθμίζονται περισσότερο από την ποιότητα των προϊόντων που προκύπτουν.

Αρχή λειτουργίας διαφόρων μηχανημάτων κάμψης πλακών

Ο τεχνολογικός εξοπλισμός που χρησιμοποιείται στη σύγχρονη παραγωγή για τη δημιουργία μεταλλικών κατασκευών καθιστά δυνατή τη λήψη τελικών εξαρτημάτων από φύλλο υλικού με διαφορετικές διαστάσεις και σχήματα.

Χειροκίνητοι λυγιστήρες φύλλων

Αυτά τα σχέδια έχουν μια σειρά από χαρακτηριστικά, συγκεκριμένα, έχουν περιορισμούς στο βάθος τοποθέτησης του τεμαχίου εργασίας, στο μέγιστο πάχος του μετάλλου, στο πλάτος του, πιο συγκεκριμένα, στο μήκος κάμψης. Όσο πιο λεπτό είναι το μέταλλο, τόσο μεγαλύτερη είναι η κάμψη. Τις περισσότερες φορές, χρησιμοποιούνται για την κάμψη λεπτής λαμαρίνας.

Η λειτουργία της χειροκίνητης εγκατάστασης είναι κατασκευασμένη ως εξής:

Η επάνω δέσμη πιέζει το φύλλο πάνω στην επιφάνεια εργασίας. Η απαιτούμενη γωνία κάμψης επιτυγχάνεται ανυψώνοντας την κάτω, περιστροφική δοκό. Όταν χρησιμοποιείτε αυτό το μηχάνημα, πρέπει να λάβετε υπόψη ότι το πάχος του φύλλου που μπορεί να υποβληθεί σε επεξεργασία δεν πρέπει να υπερβαίνει τα 2 mm.

Οι χειροκίνητοι κάμπτες φύλλων έχουν μικρή μάζα και αυτό τους επιτρέπει να χρησιμοποιούνται τόσο σε σταθερές συνθήκες όσο και απευθείας στο χώρο εργασίας, για παράδειγμα, σε ένα εργοτάξιο.

Αυτά τα μηχανήματα χρησιμοποιούν υγρό ως πηγή ενέργειας. Η αντλία που είναι ενσωματωμένη στο σύστημα, δημιουργεί υπερβολική πίεση, υπό την επίδραση της οποίας το έμβολο κινεί την κινητή εγκάρσια δοκό.

Το προς επεξεργασία φύλλο πιέζεται πάνω στο τραπέζι εργασίας και η κίνηση της εγκάρσιας δοκού πραγματοποιεί ίσιωμα και κάμψη του φύλλου.

Οι κάμπτες φύλλων αυτής της κατηγορίας χρησιμοποιούνται για την επεξεργασία τεμαχίων σε όλο το μήκος της επιφάνειας εργασίας, επιπλέον, χρησιμοποιούνται για την εκτέλεση βαθιών σχεδίασης μετάλλου.

Οι υδραυλικοί κύλινδροι διαθέτουν ακρίβεια τοποθέτησης και υψηλή απόδοση εργασίας. Η χρήση τους σάς επιτρέπει να ελέγχετε την ποσότητα κίνησης, την ταχύτητα και την κίνηση τμημάτων του υδραυλικού συστήματος.

Εργαλειομηχανές με υδραυλική κίνηση θα χρησιμοποιηθούν για την παραγωγή πρόσθετων εξαρτημάτων, αεραγωγών, εξαρτημάτων στέγης. Με τη βοήθεια αυτού του εξοπλισμού, κατασκευάζονται διαφημιστικές κατασκευές, πραγματοποιείται εξωτερική και εσωτερική διακόσμηση κτιρίων και κατασκευών.

Η χρήση υδραυλικού εξοπλισμού καθιστά δυνατή την επεξεργασία φύλλων με μεγαλύτερο πάχος, για παράδειγμα, έως 4 - 8 mm. Φυσικά, αυτή η τιμή εξαρτάται από τη μάρκα του επεξεργασμένου υλικού.

Ο σχεδιασμός αυτού του εξοπλισμού αποτελείται από ένα πλαίσιο, μια περιστροφική δοκό για την κάμψη του φύλλου. Εκτός από την περιστροφική δοκό, μια δοκός συναρμολογημένη από στοιχεία προφίλ εγκαθίσταται στη μηχανή, η οποία πιέζει το φύλλο. Για την ασφάλεια του χειριστή στο μηχάνημα αυτού του τύπου, εφαρμόζεται έλεγχος πεντάλ.

Οι λυγιστές φύλλων αυτού του τύπου σας επιτρέπουν να λυγίζετε μέταλλο με μεγάλο μήκος. Χρησιμοποιούνται για την επεξεργασία διαφόρων υλικών, συμπεριλαμβανομένου του γαλβανισμού, του χάλυβα ψυχρής έλασης με πάχος 2,5 mm.

Μηχανήματα αυτού του τύπου χρησιμοποιούνται στην παραγωγή άμπωτων, περβάζων παραθύρων, κατασκευών για συστήματα εξαερισμού.

Κάμψη μετάλλων και οι κύριες μέθοδοι της

κάμψη φύλλου

Πρέπει να γίνει κατανοητό ότι οι εργασίες κάμψης μετάλλων δεν περιορίζονται στην εργασία με λαμαρίνα. Κατά τη δημιουργία μεταλλικών κατασκευών για διάφορους σκοπούς, υπάρχει ανάγκη χρήσης λυγισμένων σωλήνων ή προφίλ.

Η κάμψη ακτίνας λαμαρίνας πραγματοποιείται στον εξοπλισμό που περιγράφεται παραπάνω. Όταν το εκτελείτε, είναι σημαντικό να επιλέξετε το σωστό γραμμικό μέγεθος του τεμαχίου εργασίας. Ο σχεδιαστής πρέπει να θυμάται ότι το μήκος του τεμαχίου εργασίας πρέπει να είναι ελαφρώς μεγαλύτερο από το μήκος του τελικού μέρους. Αυτό οφείλεται στις ιδιαιτερότητες της λειτουργίας κάμψης. Το γεγονός είναι ότι όταν αλλάζετε τη θέση ενός μέρους του φύλλου σε σχέση με το άλλο, τα εσωτερικά στρώματα του μετάλλου συμπιέζονται και τα εξωτερικά τεντώνονται. Δηλαδή, πριν εκτελέσετε κάμψη ακτίνας του μετάλλου, είναι απαραίτητο να υπολογίσετε προσεκτικά τις γεωμετρικές παραμέτρους του τεμαχίου εργασίας.

Για να υπολογίσετε την ακτίνα κάμψης, αρκεί να χρησιμοποιήσετε δεδομένα πίνακα που μπορείτε να βρείτε σχεδόν σε οποιοδήποτε εγχειρίδιο μηχανικής.

Κάμψη σωλήνα

Οι σωλήνες μπορούν επίσης να λυγιστούν σύμφωνα με τις απαιτήσεις της τεκμηρίωσης εργασίας. Υπάρχουν διάφορες μέθοδοι - χειροκίνητες και μηχανοποιημένες. Παρεμπιπτόντως, στην καθημερινή ζωή, οι λυγισμένοι σωλήνες μπορούν να βρεθούν σε φράχτες και κιγκλιδώματα που είναι εγκατεστημένα σε κτίρια κατοικιών και χώρους για άλλους σκοπούς.

Τις περισσότερες φορές, οι σωλήνες είναι φραγμένοι κατά μήκος της ακτίνας. Αυτή η διαδικασία καθιστά δυνατό να σχηματιστεί μια μερική ή πλήρης κάμψη σωλήνα. Επιπλέον, δεν θα εξαρτηθεί από το σχήμα και το μέγεθος του τμήματος. Η διαδικασία παραμόρφωσης του σωλήνα φαίνεται περίπου ως εξής - όταν κάμπτεται ένα κοίλο προφίλ, πολλές δυνάμεις ασκούνται στο τεμάχιο εργασίας, η μία επηρεάζει την επιφάνεια του εσωτερικού τοιχώματος και η δεύτερη επηρεάζει την εξωτερική πλευρά του προφίλ.

Κατά την κάμψη ενός σωλήνα, υπάρχει κίνδυνος η αλληλεπίδραση αυτών των δυνάμεων να παραμορφώσει το προφίλ του σωλήνα. Ως αποτέλεσμα, μπορεί να προκύψει κακή ευθυγράμμιση. Επιπλέον, εάν δεν τηρούνται ορισμένοι τεχνολογικοί κανόνες, ο σωλήνας μπορεί να σχιστεί. Με ανομοιόμορφη κάμψη, είναι δυνατός ο σχηματισμός πτυχών στην κάμψη. Ο λόγος για αυτό είναι η επίδραση των εφαπτομενικών δυνάμεων που προκύπτουν στη διαδικασία της παραμόρφωσης του σωλήνα.

Για την αποφυγή τέτοιων φαινομένων, χρησιμοποιείται κρύο και ζεστό κάμψη σωλήνων. Η πρώτη μέθοδος χρησιμοποιείται για την επεξεργασία σωλήνων μικρής διαμέτρου. Αλλά σε αυτή την περίπτωση, είναι απαραίτητο να γνωρίζετε την ελάχιστη επιτρεπόμενη ακτίνα κάμψης που εκτείνεται κατά μήκος της κεντρικής γραμμής. Πρέπει να σημειωθεί ότι η χρήση τοπικής θέρμανσης σωλήνων δημιουργεί πιο άνετες συνθήκες για κάμψη σωλήνων. Μετά τη θέρμανση, το μέταλλο αποκτά πλαστικότητα επαρκή για να εκτελέσει μια δεδομένη παραμόρφωση. Η μέθοδος θερμής κάμψης χρησιμοποιείται σε σωλήνες μεγάλης διαμέτρου.

Οφέλη από την κάμψη μετάλλων σε μηχανές CNC

Όλο και περισσότερο, η χρήση υλικού ελεγχόμενου από υπολογιστή γίνεται ο κανόνας και όχι η εξαίρεση. Τέτοιες μηχανές μπορούν να φανούν σχεδόν σε οποιαδήποτε παραγωγή και, ανεξάρτητα από την κλίμακα της. Η χρήση εξειδικευμένου λογισμικού επιτρέπει όχι μόνο την αύξηση της ταχύτητας επεξεργασίας εξαρτημάτων, αλλά οδηγεί επίσης σε σημαντική εξοικονόμηση μετάλλου, αυξάνοντας την ακρίβεια της επεξεργασίας των τεμαχίων εργασίας.

Η εργασία για την επεξεργασία των ακατέργαστων σε μηχανές κάμψης υπό έλεγχο CNC έχει ως εξής:

- με τη βοήθεια φορέων πληροφοριών ή μέσω LAN, εισάγεται ένα πρόγραμμα ελέγχου στο σύστημα ελέγχου.

- κωδικοποιεί τα απαραίτητα σήματα για τη λειτουργία του εξοπλισμού, βάσει των οποίων θα γίνει η επεξεργασία του τεμαχίου εργασίας. Δηλαδή, οι ενεργοποιητές, λαμβάνοντας τις κατάλληλες εντολές, θέτουν σε κίνηση το σώμα εργασίας (διάτρηση) που πιέζει το τεμάχιο εργασίας μέσα στη μήτρα.

Η χρήση συστημάτων ελέγχου σάς επιτρέπει να επιτύχετε ορισμένα πλεονεκτήματα σε σχέση με άλλες μεθόδους επεξεργασίας μετάλλων:

- Η ποιότητα του τελικού προϊόντος, διασφαλίζεται, συμπεριλαμβανομένου του γεγονότος ότι κατά τη λειτουργία του CNC η επίδραση του ανθρώπινου παράγοντα αποκλείεται εντελώς.

- Οι διαστάσεις και το σχήμα του προκύπτοντος προϊόντος συμμορφώνονται πλήρως με τις απαιτήσεις της τεκμηρίωσης εργασίας.

Εκτός από τις παραπάνω παραμέτρους, είναι αδύνατο να μην αναφερθεί το γεγονός ότι οι εργασίες για την κατασκευή προϊόντων μπορούν να πραγματοποιηθούν 7/24 χωρίς τη συμμετοχή πρόσθετου ανθρώπινου δυναμικού.

Βήματα διαδικασίας κάμψης μετάλλων

Η διαδικασία κάμψης μετάλλων αποτελείται από διάφορα στάδια:

- Το κόψιμο του φύλλου και η απόκτηση ακατέργαστων τεμαχίων που υπόκεινται σε επεξεργασία σε εξοπλισμό κάμψης λαμβάνονται με διάφορους τρόπους.Σχεδόν όλοι οι τύποι εξοπλισμού τυφώματος μπορούν να χρησιμοποιηθούν για κοπή.

- Στη συνέχεια, τα κενά μεταφέρονται στο εργοτάξιο παραγωγής, όπου ο χειριστής, ο οποίος πρέπει να διαθέτει όλα τα απαραίτητα έγγραφα εργασίας, εκτελεί τις σχετικές εργασίες και τελικά παραλαμβάνει το έτοιμο μέρος.

Μετά την παραλαβή του, είναι απαραίτητο να πραγματοποιηθούν λειτουργίες ελέγχου και μέτρησης. Η εργασία αυτή εκτελείται είτε από επιστάτη βάρδιας είτε από υπάλληλο του τμήματος τεχνικού ελέγχου. Για να εκτελέσετε αυτήν τη λειτουργία, είναι απαραίτητο να χρησιμοποιήσετε ένα επαληθευμένο εργαλείο μέτρησης - χάρακα, μεζούρα, γωνιόμετρο κ.λπ.

Εάν εντοπιστούν ελαττώματα, είναι απαραίτητο να κάνετε αλλαγές είτε στις ρυθμίσεις του εξοπλισμού είτε στο κείμενο του προγράμματος ελέγχου.

Μόνο αφού περάσει τον τεχνικό έλεγχο, το εξάρτημα μπορεί να επιτραπεί για περαιτέρω χρήση. Διαφορετικά, τα υποβαθμισμένα προϊόντα πρέπει να αποστέλλονται είτε για επανεπεξεργασία είτε για απόρριψη.

Κάμψη μετάλλου μετά την επεξεργασία

Στην πραγματικότητα, οι εργασίες κάμψης είναι ενδιάμεσες στην κατασκευή ορισμένων εξαρτημάτων, για παράδειγμα, στοιχείων μεταλλικών σκαλοπατιών. Δηλαδή, μετά την κάμψη, τα ληφθέντα μέρη αποστέλλονται στο εργοστάσιο συναρμολόγησης, όπου εγκαθίστανται στον τόπο που καθορίζεται στην τεκμηρίωση εργασίας για το προϊόν.

Εάν το προϊόν δεν πρόκειται να χρησιμοποιηθεί ως μέρος άλλων κατασκευών, τότε εφαρμόζεται στην επιφάνειά του μια προστατευτική επίστρωση ανθεκτική στη διάβρωση. Μπορεί να είναι αστάρι όπως το GF 21 ή βαφή σε σκόνη. Όλα εξαρτώνται από το σκοπό και τις συνθήκες λειτουργίας του τελικού προϊόντος.

Γιατί χρειάζεστε ένα σπιτικό λυγιστή φύλλων

Η κάμψη λαμαρίνας Do-it-yourself είναι μια απολύτως εφικτή λειτουργία που μπορεί να πραγματοποιηθεί στο σπίτι. Όμως, πολλοί οικιακόι τεχνίτες σταματούν από την μάλλον υψηλή τιμή των μηχανών κάμψης. Για τις ανάγκες παραγωγής μικρής κλίμακας ή για οικιακές εργασίες δεν χρειάζεται να τοποθετηθούν πολύπλοκα μηχανήματα με υδραυλικό σύρμα, αλλά αρκεί ένα χειροκίνητο μηχάνημα.

Για να φτιάξετε ένα μηχάνημα αυτού του είδους, πρέπει να έχετε τουλάχιστον τεκμηρίωση σκίτσου. Μπορείτε να το βρείτε πάντα στο Διαδίκτυο, όπου μπορείτε είτε απλώς να το κατεβάσετε είτε να το αγοράσετε. Αλλά είναι καλύτερο να μελετήσετε το έργο μιας υπάρχουσας χειροκίνητης μηχανής και να εφαρμόσετε τη γνώση που αποκτήθηκε στο μέταλλο.

Μάλιστα για την κατασκευή μιας τέτοιας μηχανής θα απαιτηθεί κάποια ποσότητα έλασης μετάλλου, λαμαρίνας, μηχανή συγκόλλησης και εργαλείο μεταλλοτεχνίας.

Φτιάξτο μόνος σου λυγιστής φύλλων

Η μηχανή κάμψης λαμαρίνας αποτελείται από τα ακόλουθα κύρια εξαρτήματα:

- κρεβάτια?

- δοκός σύσφιξης?

- περιστροφική δοκός κάμψης?

- δοκός πτύχωσης?

- μαχαίρι (ρολό, παλινδρομικό) για την κοπή κενού.

- δίσκος υποδοχής, ο οποίος μπορεί να είναι κατασκευασμένος από ξύλο ή λαμαρίνα.

Κατά την κατασκευή μιας τέτοιας μηχανής, ο πλοίαρχος πρέπει να θυμάται ότι ελέγχεται από τη μυϊκή δύναμη και επομένως να βασίζεται στο γεγονός ότι θα είναι δυνατή η επεξεργασία μετάλλου με πάχος έως 2 mm.

Βάση μηχανής

Για την κατασκευή του κρεβατιού θα χρειαστεί μια ορισμένη ποσότητα μεταλλικού προφίλ. Μπορεί να είναι ένα κανάλι ή ένα I-beam.

Κρεβάτι - βάση για το μηχάνημα

Κατά τη συναρμολόγηση του, πρέπει να θυμόμαστε ότι η δομή πρέπει να είναι άκαμπτη. Η ποιότητα της επεξεργασίας μετάλλων εξαρτάται από αυτήν την παράμετρο.

Συσκευή σύσφιξης

Ως σφιγκτήρας, οι χαλύβδινες πλάκες χρησιμοποιούνται σε εξοπλισμό μαζικής παραγωγής. Σε μια οικιακή μηχανή, μπορείτε να χρησιμοποιήσετε προϊόντα έλασης προφίλ, για παράδειγμα, το κανάλι Νο. 12.

Ρολό μαχαίρι

Για να κόψετε το προκύπτον τμήμα, μπορείτε να χρησιμοποιήσετε διάφορους τύπους μαχαιριών, για παράδειγμα, παλινδρομικά ή ρολά. Τις περισσότερες φορές χρησιμοποιούνται για εργασία με υλικό λεπτού φύλλου. Κατά τη συναρμολόγηση ενός σπιτικού λυγιστή φύλλων, συνιστάται να αγοράσετε ένα κυλινδρικό μαχαίρι από μια εταιρεία που προμηθεύει τέτοιο εξοπλισμό.

Το θέμα είναι ότι για την κατασκευή κυλινδρικών ψαλιδιών, καθώς και άλλων, χρησιμοποιούνται χάλυβες εργαλείων. Για να αποκτήσετε σώματα εργασίας, είναι απαραίτητο να χρησιμοποιήσετε θερμική επεξεργασία και στο σπίτι αυτό είναι απίθανο να πετύχει.

Συντήρηση και ασφάλεια

Άτομα που έχουν τα προσόντα κλειδαρά MCP μπορεί να επιτρέπεται να εργάζονται σε λυγιστικά φύλλων. Πριν από την έναρξη της εργασίας, το προσωπικό πρέπει να υποβληθεί σε κατάλληλη εκπαίδευση και να περάσει τις εξετάσεις προσόντων.

Το προσωπικό που θα εργαστεί στο λυγιστήριο πρέπει να υποβληθεί σε μια αρχική ενημέρωση ασφαλείας.

Εν τω μεταξύ, σε μηχανήματα σχεδιασμένα για κάμψη λαμαρίνας, προβλέπονται ορισμένα μέτρα ασφαλείας, για παράδειγμα, σε ορισμένα μοντέλα, η περιστροφική δοκός ή η πλάκα μπορεί να τεθεί σε κίνηση μόνο αφού ο χειριστής πατήσει δύο κουμπιά ελέγχου. Αυτή η λύση θα αποφύγει τραυματισμό στα χέρια του χειριστή.

Σε ορισμένα μοντέλα, για να ξεκινήσετε τον μηχανισμό, πρέπει επίσης να πατήσετε το πεντάλ.

Ο σχεδιασμός του μηχανολογικού εξοπλισμού προβλέπει την παρουσία ακραίων αισθητήρων που περιορίζουν τη διαδρομή της διάτρησης ή της περιστροφικής πλάκας. Επιπλέον, η ασφάλεια της εργασίας παρέχεται από διάφορους τύπους περιφράξεων που περιορίζουν την πρόσβαση του χειριστή στον χώρο εργασίας.

Είναι εγκατεστημένα με τέτοιο τρόπο που ακόμη και η απενεργοποίηση ενός από αυτά θα κάνει το μηχάνημα απλά να μην ανάβει.

Για να αυξηθεί η ακαμψία των μεταλλικών κατασκευών, χρησιμοποιούνται διάφορες διαμορφώσεις ενός καμπυλωμένου φύλλου, ιδίως μια λυγισμένη γωνία. Χρησιμοποιείται επίσης για την κατασκευή αεριζόμενων προσόψεων και σε πολλούς άλλους χώρους. Η γωνία κάμψης λαμβάνεται από ένα ψυχρό φύλλο μετάλλου με κάμψη σε εξοπλισμό κάμψης φύλλων.

Επιλογές για την κατασκευή λυγισμένης γωνίας:

Η κύρια προϋπόθεση για τη λήψη μιας λυγισμένης γωνίας είναι η απουσία αλλαγών στις ιδιότητες του μετάλλου κατά την επεξεργασία. Τόσο η πρώτη όσο και η δεύτερη μέθοδος αφήνουν τη μεταλλική κατασκευή στα σημεία κάμψης αμετάβλητη. Σε αυτή την περίπτωση, ένα φύλλο μετάλλου μπορεί να έχει πάχος έως και 10 mm.

Κάμψη λαμαρίνας σε υδραυλική πρέσα.

Η κάμψη λαμαρίνας είναι μια διαδικασία επεξεργασίας χαλύβδινων φύλλων, κατά την οποία τους δίνεται το απαραίτητο σχήμα.

Το φύλλο χάλυβα τοποθετείται στις μήτρες κάμψης του κάτω τραπεζιού. Το φύλλο χάλυβα μπορεί να έχει διαφορετικά πάχη έως 10 mm και μήκη έως 6 μέτρα, ανάλογα με τον σκοπό. Κάτω από τη δράση των εμβόλων των κυλίνδρων που είναι εγκατεστημένα στο πάνω τραπέζι, οι διατρήσεις πλησιάζουν τη λαμαρίνα που έχει τοποθετηθεί στις μήτρες του κάτω τραπεζιού. Μετά την επαφή της διάτρησης με τη λαμαρίνα, η δύναμη πίεσης αρχίζει να αυξάνεται και η διάτρηση πιέζεται στο μεταλλικό φύλλο ή στη λαμαρίνα, παραμορφώνοντάς το πρώτα στην περιοχή ελαστικής παραμόρφωσης και στη συνέχεια στην περιοχή πλαστικής παραμόρφωσης. που καθιστά δυνατή τη λήψη ορισμένης κάμψης της λαμαρίνας. Όλα αυτά τα μεταλλικά στρώματα που βρίσκονται κατά μήκος του άξονα κάμψης παραμένουν αμετάβλητα σε μέγεθος, επομένως όλοι οι υπολογισμοί πραγματοποιούνται ακριβώς με προσανατολισμό σε αυτά τα μεταλλικά στρώματα.

Η κάμψη φύλλων χάλυβα χρησιμοποιείται κυρίως για την κατασκευή εξαρτημάτων διαφόρων σχημάτων με ψυχρή κάμψη (παράδειγμα: λυγισμένη γωνία, λυγισμένο κανάλι κ.λπ.)

Κάμψη λαμαρίνας σε κυλίνδρους.

Υπάρχουν πολλοί τρόποι για να λυγίσετε τα κενά σε ψυχρές και ζεστές καταστάσεις. Η κύρια χρήση είναι η ψυχρή κάμψη μετάλλου σε μηχανές κάμψης, υδραυλικά φρένα πρέσας και κυλίνδρους τριών ή τεσσάρων κυλίνδρων.

Στους κυλίνδρους κάμψης φύλλων, η λαμαρίνα χάλυβα τυλίγεται για να σχηματίσει κυλινδρικές, κωνικές, σφαιρικές και σέλας επιφάνειες και κάμψη δακτυλίου (κύλιση) Οι γωνίες, τα κανάλια, οι σωλήνες και οι δοκοί I τυλίγονται σε μηχανές κάμψης κυλίνδρων. Προκειμένου να αποφευχθούν οι δομικές αλλαγές, η εμφάνιση σημαντικής σκλήρυνσης εργασίας και η πλήρης απώλεια των πλαστικών ιδιοτήτων του χάλυβα, κατά την ψυχρή κάμψη των ακατέργαστων τεμαχίων, η υπολειπόμενη επιμήκυνση δεν πρέπει να υπερβαίνει την αντοχή διαρροής. Στην κατασκευή λυγισμένων προφίλ σε πρέσες κάμψης, οι εσωτερικές ακτίνες καμπυλότητας για κατασκευές από ανθρακούχο χάλυβα που αντιλαμβάνονται στατικά φορτία πρέπει να είναι τουλάχιστον 1,2 πάχη φύλλου και για κατασκευές που αντιλαμβάνονται δυναμικά φορτία, τουλάχιστον 2,5 πάχη φύλλου. Για εξαρτήματα λαμαρίνας κατασκευασμένα από χάλυβα χαμηλού κράματος, οι ελάχιστες τιμές των εσωτερικών ακτίνων καμπυλότητας πρέπει να είναι 50% μεγαλύτερες από ό,τι για τον ανθρακούχο χάλυβα.

Οι κύλινδροι κάμψης πλάκας έχουν τρεις ή τέσσερις οριζόντιους κυλίνδρους στους οποίους κάμπτεται λαμαρίνα, το μέγιστο πλάτος των οποίων είναι 2100-8000 mm με μέγιστο πάχος 20-50 mm. Οι πιο διαδεδομένοι είναι οι κύλινδροι τριών κυλίνδρων με μια πυραμιδική διάταξη κυλίνδρων. Οι δύο κινούμενοι κάτω κύλινδροι περιστρέφονται προς την ίδια κατεύθυνση. Το επάνω ρολό κινείται σε ύψος και περιστρέφεται ως αποτέλεσμα της τριβής μεταξύ των κυλίνδρων και του φύλλου που κάμπτεται. Ένα ρουλεμάν του επάνω κυλίνδρου μπορεί να περιστραφεί στο πλάι έτσι ώστε να αφαιρεθεί το λυγισμένο μέρος. Μπροστά από τα εύκαμπτα κυλινδρικά εξαρτήματα του φύλλου, και τα δύο άκρα του φύλλου διπλώνονται στο φύλλο στήριξης. Το φύλλο στήριξης πρέπει να έχει πλάτος 2 φορές την απόσταση μεταξύ των αξόνων των κάτω κυλίνδρων και η ακτίνα κάμψης πρέπει να είναι 10-17% μικρότερη από την ακτίνα κάμψης του εξαρτήματος, λαμβάνοντας υπόψη την ελαστική παραμόρφωση του χάλυβα. Το πάχος του φύλλου στήριξης συνήθως λαμβάνεται ως 25-30 mm, αλλά πρέπει να είναι τουλάχιστον 2 φορές το πάχος του ελασματοποιημένου φύλλου και η ισχύς των κυλίνδρων πρέπει να είναι επαρκής για να λυγίσει το φύλλο 3 φορές περισσότερο από το έλασης . Μετά την κάμψη, αφαιρείται το φύλλο επένδυσης και ξεκινά η κύλιση, για την οποία τα φύλλα περνούν από τους κυλίνδρους πολλές φορές και προς τις δύο κατευθύνσεις. Ο βαθμός κάμψης του φύλλου ρυθμίζεται ανυψώνοντας ή χαμηλώνοντας το επάνω ρολό.

Και οι δύο μέθοδοι σας επιτρέπουν να λυγίζετε ένα φύλλο έως και 6 μέτρα, ενώ το μέταλλο μπορεί να είναι είτε μαύρο είτε ανοξείδωτο. Το μεγάλο πλεονέκτημα της λυγισμένης γωνίας μπορεί να θεωρηθεί η δυνατότητα κατασκευής με μεγάλη ποικιλία μεγεθών ραφιών. Η γωνία μπορεί να είναι συμμετρική, αλλά είναι δυνατό να δημιουργηθεί ένα διαφορετικό ράφι με τις καθορισμένες παραμέτρους.

Η λαμαρίνα χρησιμοποιείται σπάνια στην αρχική της μορφή. Για την περαιτέρω χρήση του είναι απαραίτητη η κατάλληλη επεξεργασία της πρώτης ύλης. Η εταιρεία "Rushar" προσφέρει υπηρεσίες κάμψης και υπολογισμού μετάλλων σε σύγχρονο εξοπλισμό σύμφωνα με τις απαιτήσεις των πελατών. Μια τέτοια τεχνολογική λειτουργία καθιστά δυνατό τον σχηματισμό προϊόντων του απαιτούμενου σχήματος και μεγέθους από επίπεδα προϊόντα έλασης. Σε αντίθεση με τη συγκόλληση, η κάμψη λαμαρίνας είναι λιγότερο δαπανηρή και απαιτεί λιγότερο χρόνο.

Εφαρμοσμένος εξοπλισμός

Τα υδραυλικά φρένα πρέσας χρησιμοποιούνται για την κάμψη του μετάλλου. Οι παράμετροι, οι διαστάσεις, τα πρότυπα ακρίβειάς τους συμμορφώνονται με τις απαιτήσεις του GOST 10560-88. Αυτός ο εξοπλισμός παρέχει προσαρμογή της προσπάθειας κατά την κάμψη λαμαρίνας. Οι πρέσες είναι εξοπλισμένες με μέσο μηχανοποίησης της εκφόρτωσης των τελικών προϊόντων.

Στον εξοπλισμό που προορίζεται για κάμψη πολλαπλών συνδέσμων, είναι εγκατεστημένη μια συσκευή ελέγχου προγράμματος. Ο τύπος του τελευταίου καθορίζεται από τα χαρακτηριστικά μιας συγκεκριμένης παραγγελίας και το είδος της ενοικίασης.

Όλες οι πρέσες είναι εξοπλισμένες με συσκευές για τη συγκράτηση του τελικού προϊόντος υπό φορτίο όταν ολοκληρωθεί η κάμψη του μετάλλου. Ο σχεδιασμός του εξοπλισμού επιτρέπει την ενσωμάτωσή του σε αυτόματες γραμμές επεξεργασίας λαμαρίνας.

Κατά τη διαδικασία κάμψης λαμαρίνας, το προϊόν λαμβάνει ένα δεδομένο σχήμα. Σε αυτή την περίπτωση, τα εξωτερικά στρώματα τεντώνονται, τα εσωτερικά συμπιέζονται, τα μεσαία διατηρούν την αρχική τους δομή. Η μηχανική και αυτόματη κάμψη του μετάλλου πραγματοποιείται στον κατάλληλο εξοπλισμό. Η ουσία αυτής της τεχνολογικής διαδικασίας είναι η κάμψη της λεπτής λωρίδας φύλλου σε μια δεδομένη γωνία. Οι ελάχιστες ακτίνες κάμψης υπολογίζονται σύμφωνα με το OST 1 00286-78.

Σύγχρονοι τύποι κάμψης λαμαρίνας

- Αέρας (Αέρας κάμψη) . Τέτοια κάμψη φύλλου πραγματοποιείται κατεβάζοντας τη διάτρηση μέσα στη μήτρα σε ένα προκαθορισμένο βάθος. Οι διαστάσεις και η γωνία τους είναι ίδιες όπως στο τελειωμένο μέρος. Η ακτίνα κάμψης του μετάλλου εξαρτάται από τις ιδιότητες του υλικού και το άνοιγμα της μήτρας. Η μέθοδος είναι καθολική, επιτρέπει τη λήψη γωνιών διαφόρων μεγεθών.

- κάμψη μετάλλουμε μήτρα (πάτο) . Αυτή η τεχνολογία είναι κάπως πιο ακριβής από την προηγούμενη. Χρησιμοποιείται για λαμαρίνες έως 5 mm. Ωστόσο, η κάμψη του φύλλου μήτρας δεν επιτρέπει την κάμψη του αρχικού τεμαχίου εργασίας υπό γωνία μεγαλύτερη από 90°.

- Μηχανική με χρήση δοκού περιστροφής (Πτυσσόμενος) . Χρησιμοποιείται για κάμψη λεπτής λαμαρίνας (έως 1 mm για δομικό χάλυβα). Η μέθοδος σάς επιτρέπει να λυγίζετε το τεμάχιο εργασίας και προς τις δύο κατευθύνσεις, τόσο προς τα πάνω όσο και προς τα κάτω.

- Επεξεργασία ολίσθησης (σκούπισμα) . Παρόμοια με την προηγούμενη μέθοδο. Τέτοια κάμψη φύλλου απαιτεί ξεχωριστό εργαλείο για κάθε πάχος προϊόντων έλασης.

Τιμοκατάλογος με τιμές κάμψης λαμαρίνας

| πάχος, mm | έως 100 mm. | έως 1250 χλστ. | έως 3000 mm. | έως 8000 mm. |

| 0,5 - 0,8 | 5,00 RUB | 12,00 RUB | 25,00 RUB | 70,00 RUB |

| 1,0 - 1,2 | 6,00 RUB | 14,00 RUB | 25,00 RUB | - |

| 1,5 | 6,50 RUB | 15,00 RUB | 26,00 RUB | - |

| 2,0 - 2,5 | 7,00 RUB | 16,00 RUB | 26,00 RUB | - |

| 3,0 | 7,50 RUB | 17,00 RUB | 33,00 RUB | - |

| 4,0 | 9,00 RUB | 23,00 RUB | - | - |

| 5,0 | 10,00 RUB | 25,00 RUB | - | - |

| 6,0 | 12,00 RUB | 28,00 RUB | - | - |

| 8,0 | 14,00 RUB | - | - | - |

| 10,0 | 15,00 RUB | - | - | - |

Οφέλη των υπηρεσιών μας

Η εταιρεία Rushar παρέχει υπηρεσίες κάμψης λαμαρίνας πάχους 0,5–6,0 mm. Τα κύρια πλεονεκτήματά μας περιλαμβάνουν:

- λογικό κόστος. Έχοντας τη δική μας παραγωγή μας επιτρέπει να διατηρήσουμε προσιτές τιμές για την κάμψη λαμαρίνας.

- υψηλής ποιότητας εργασία. Για την κάμψη λαμαρίνας κατά παραγγελία, χρησιμοποιείται σύγχρονος εξοπλισμός. Οι υδραυλικές πρέσες παρέχουν την απαραίτητη ακρίβεια διαστάσεων του τελικού εξαρτήματος.

- Μια σύνθετη προσέγγιση. Εκτός από τις υπηρεσίες κάμψης λαμαρίνας, παρέχουμε κοπή με υδροβολή, κρύο σφράγισμα και άλλη προσαρμοσμένη επεξεργασία.

Το "κάμψη" ακούγεται σαν μια απλή διαδικασία, αλλά στην πραγματικότητα είναι πολύ περίπλοκη.

Το "φύλλο" και το "κάμψη" δεν συνδέονται πολύ με την υψηλή τεχνολογία. Ωστόσο, για να λυγίσει ένα «άτακτο» σεντόνι απαιτούνται ειδικές γνώσεις και μεγάλη εμπειρία. Εξηγήστε σε έναν τεχνικό που δεν είναι εξοικειωμένος με τη λαμαρίνα ότι στον εξαιρετικά τεχνικό κόσμο μας δεν είναι δυνατό να επιτύχουμε σταθερά μια κάμψη 90° χωρίς αλλαγή των ρυθμίσεων. Λειτουργεί, και δεν κάνει!

Χωρίς αλλαγή του προγράμματος, η γωνία θα αλλάξει εάν, για παράδειγμα, ένα φύλλο πάχους 2 mm είναι κατασκευασμένο από ανοξείδωτο χάλυβα ή αλουμίνιο, εάν το μήκος του είναι 500 mm, 1000 mm ή 2000 mm, εάν η κάμψη πραγματοποιείται κατά μήκος ή κατά μήκος των ινών , εάν η γραμμή κάμψης περιβάλλεται από τρύπες με διάτρηση ή κοπή με λέιζερ, εάν το φύλλο έχει διαφορετική ελαστική παραμόρφωση, εάν η σκλήρυνση της επιφάνειας λόγω πλαστικής παραμόρφωσης είναι ισχυρότερη ή ασθενέστερη, εάν... εάν...

ΠΟΙΑ ΜΕΘΟΔΟ ΚΑΜΨΗΣ ΝΑ ΕΠΙΛΕΞΩ;

Υπάρχουν 2 κύριες μέθοδοι:

Μιλάμε για "κάμψη αέρα" ή "ελεύθερη κάμψη" εάν υπάρχει διάκενο αέρα μεταξύ του φύλλου και των τοιχωμάτων του καλουπιού V. Αυτή είναι σήμερα η πιο κοινή μέθοδος.

Εάν το φύλλο πιέζεται εντελώς στα τοιχώματα του V-die, ονομάζουμε αυτή τη μέθοδο "μεγέθους". Αν και αυτή η μέθοδος είναι αρκετά παλιά, χρησιμοποιείται και μάλιστα πρέπει να χρησιμοποιείται σε ορισμένες περιπτώσεις, τις οποίες θα εξετάσουμε στη συνέχεια.

ελεύθερη κάμψη

Παρέχει ευελιξία, αλλά έχει ορισμένους περιορισμούς ακρίβειας.

Κύρια χαρακτηριστικά:

- Η τραβέρσα με τη βοήθεια μιας διάτρησης πιέζει το φύλλο στο επιλεγμένο βάθος κατά μήκος του άξονα Υ στο αυλάκι της μήτρας.

- Το φύλλο παραμένει «στον αέρα» και δεν έρχεται σε επαφή με τα τοιχώματα της μήτρας.

- Αυτό σημαίνει ότι η γωνία κάμψης καθορίζεται από τη θέση του άξονα Υ και όχι από τη γεωμετρία του εργαλείου κάμψης.

Η ακρίβεια ρύθμισης του άξονα Υ στις σύγχρονες πρέσες είναι 0,01 mm. Ποια γωνία κάμψης αντιστοιχεί σε μια συγκεκριμένη θέση του άξονα Υ; Είναι δύσκολο να το πούμε γιατί πρέπει να βρείτε τη σωστή θέση του άξονα y για κάθε γωνία. Η διαφορά στη θέση του άξονα Υ μπορεί να προκληθεί από τη ρύθμιση της διαδρομής χαμηλώματος της τραβέρσας, τις ιδιότητες του υλικού (πάχος, αντοχή σε εφελκυσμό, σκλήρυνση εργασίας) ή την κατάσταση του εργαλείου κάμψης.

Ο παρακάτω πίνακας δείχνει την απόκλιση της γωνίας κάμψης από 90° για διάφορες αποκλίσεις του άξονα Υ.

| a° /V mm | 1° | 1,5° | 2° | 2,5° | 3° | 3,5° | 4° | 4,5° | 5° |

| 4 | 0,022 | 0,033 | 0,044 | 0,055 | 0,066 | 0,077 | 0,088 | 0,099 | 0,11 |

| 6 | 0,033 | 0,049 | 0,065 | 0,081 | 0,097 | 0,113 | 0,129 | 0,145 | 0,161 |

| 8 | 0,044 | 0,066 | 0,088 | 0,110 | 0,132 | 0,154 | 0,176 | 0,198 | 0,220 |

| 10 | 0,055 | 0,082 | 0,110 | 0,137 | 0,165 | 0,192 | 0,220 | 0,247 | 0,275 |

| 12 | 0,066 | 0,099 | 0,132 | 0,165 | 0,198 | 0,231 | 0,264 | 0,297 | 0,330 |

| 16 | 0,088 | 0,132 | 0,176 | 0,220 | 0,264 | 0,308 | 0,352 | 0,396 | 0,440 |

| 20 | 0,111 | 0,166 | 0,222 | 0,277 | 0,333 | 0,388 | 0,444 | 0,499 | 0,555 |

| 25 | 0,138 | 0,207 | 0,276 | 0,345 | 0,414 | 0,483 | 0,552 | 0,621 | 0,690 |

| 30 | 0,166 | 0,249 | 0,332 | 0,415 | 0,498 | 0,581 | 0,664 | 0,747 | 0,830 |

| 45 | 0,250 | 0,375 | 0,500 | 0,625 | 0,750 | 0,875 | 1,000 | 1,125 | 1,250 |

| 55 | 0,305 | 0,457 | 0,610 | 0,762 | 0,915 | 1,067 | 1,220 | 1,372 | 1,525 |

| 80 | 0,444 | 0,666 | 0,888 | 1,110 | 1,332 | 1,554 | 1,776 | 1,998 | 2,220 |

| 100 | 0,555 | 0,832 | 1,110 | 1,387 | 1,665 | 1,942 | 2,220 | 2,497 | 2,775 |

Οφέλη από την ελεύθερη κάμψη:

- Υψηλή ευελιξία: χωρίς να αλλάξετε εργαλεία κάμψης, μπορείτε να επιτύχετε οποιαδήποτε γωνία κάμψης μεταξύ της γωνίας ανοίγματος του V-Die (π.χ. 86° ή 28°) και 180°.

- Χαμηλότερο κόστος εργαλείου.

- Σε σύγκριση με τη βαθμονόμηση, απαιτείται λιγότερη δύναμη κάμψης.

- Μπορείτε να «παίξετε» με την προσπάθεια: μεγαλύτερο άνοιγμα της μήτρας σημαίνει λιγότερη δύναμη κάμψης. Εάν διπλασιάσετε το πλάτος της αυλάκωσης, χρειάζεστε μόνο τη μισή δύναμη. Αυτό σημαίνει ότι παχύτερο υλικό μπορεί να λυγίσει σε μεγαλύτερο άνοιγμα με την ίδια δύναμη.

- Λιγότερες επενδύσεις, καθώς χρειάζεστε μια πρέσα με λιγότερη προσπάθεια.

Όλα αυτά, όμως, είναι θεωρητικά. Στην πράξη, μπορείτε να ξοδέψετε τα χρήματα που εξοικονομείτε αγοράζοντας μια πρέσα χαμηλότερης προσπάθειας που σας επιτρέπει να εκμεταλλευτείτε πλήρως την κάμψη του αέρα σε πρόσθετο εξοπλισμό, όπως πρόσθετους άξονες backgauge ή χειριστές.

Μειονεκτήματα της κάμψης αέρα:

- Λιγότερο ακριβείς γωνίες κάμψης για λεπτό υλικό.

- Οι διαφορές στην ποιότητα του υλικού επηρεάζουν την ακρίβεια της επανάληψης.

- Δεν ισχύει για συγκεκριμένες εργασίες κάμψης.

Συμβουλή:

- Είναι επιθυμητό να χρησιμοποιείται κάμψη αέρα για φύλλα με πάχος μεγαλύτερο από 1,25 mm. για πάχη φύλλων 1 mm ή λιγότερο, συνιστάται η χρήση βαθμονόμησης.

- Η μικρότερη εσωτερική ακτίνα κάμψης πρέπει να είναι μεγαλύτερη από το πάχος του φύλλου. Εάν η εσωτερική ακτίνα πρέπει να είναι ίση με το πάχος του φύλλου, συνιστάται η χρήση της μεθόδου βαθμονόμησης. Μια εσωτερική ακτίνα μικρότερη από το πάχος του φύλλου είναι αποδεκτή μόνο σε ένα μαλακό, εύκολα παραμορφώσιμο υλικό, όπως ο χαλκός.

- Μια μεγάλη ακτίνα μπορεί να ληφθεί με την κάμψη του αέρα χρησιμοποιώντας τη σταδιακή κίνηση του backgauge. Εάν μια μεγάλη ακτίνα πρέπει να είναι υψηλής ποιότητας, συνιστάται μόνο η μέθοδος βαθμονόμησης με ειδικό εργαλείο.

Τι προσπάθεια;

Λόγω των διαφορετικών ιδιοτήτων του υλικού και των συνεπειών της πλαστικής παραμόρφωσης στη ζώνη κάμψης, η απαιτούμενη δύναμη μπορεί να προσδιοριστεί μόνο κατά προσέγγιση.

Σας προσφέρουμε 3 πρακτικούς τρόπους:

1. Πίνακας

Σε κάθε κατάλογο και σε κάθε πρέσα μπορείτε να βρείτε έναν πίνακα που δείχνει την απαιτούμενη δύναμη (P) σε kN ανά μήκος κάμψης 1000 mm (L) ανάλογα με:

- πάχος φύλλου (S) σε mm

- αντοχή εφελκυσμού (Rm) σε N/mm2

- V - πλάτος ανοίγματος μήτρας (V) σε mm

- εσωτερική ακτίνα του διπλωμένου φύλλου (Ri) σε mm

- ελάχιστο ύψος διπλωμένου ραφιού (Β) σε mm

Ένα παράδειγμα τέτοιου πίνακα

Απαιτείται προσπάθεια κάμψης φύλλου 1 μέτρου σε τόνους. Αντοχή σε εφελκυσμό 42-45 kg/mm2.

Συνιστώμενη αναλογία παραμέτρων και δύναμης

2. Φόρμουλα

Το 1,42 είναι ένας εμπειρικός παράγοντας που λαμβάνει υπόψη την τριβή μεταξύ των άκρων της μήτρας και του υλικού που κατεργάζεται.

Ένας άλλος τύπος δίνει παρόμοια αποτελέσματα:

3. "Κανόνας 8"

Κατά την κάμψη του μαλακού χάλυβα, το πλάτος ανοίγματος της μήτρας θα πρέπει να είναι 8 φορές το πάχος του φύλλου (V=8*S), στη συνέχεια P=8xS, όπου το P εκφράζεται σε τόνους (για παράδειγμα: για πάχος 2 mm, το άνοιγμα της μήτρας \ /=2x8=16 mm σημαίνει, αυτό που χρειάζεστε 16 τόνοι/m)

Δύναμη και μήκος κάμψης

Το μήκος της κάμψης είναι ανάλογο της δύναμης, δηλ. η δύναμη φτάνει το 100% μόνο σε μήκος κάμψης 100%.

Για παράδειγμα:

Υπόδειξη:

Εάν το υλικό είναι σκουριασμένο ή δεν έχει λαδωθεί, προσθέστε 10-15% στη δύναμη κάμψης.

Πάχος φύλλου (S)

Το DIN επιτρέπει σημαντική απόκλιση από το ονομαστικό πάχος του φύλλου (για παράδειγμα, για πάχος φύλλου 5 mm, ο κανόνας κυμαίνεται μεταξύ 4,7 και 6,5 mm). Επομένως, χρειάζεται μόνο να υπολογίσετε τη δύναμη για το πραγματικό πάχος που έχετε μετρήσει ή για τη μέγιστη τυπική τιμή.

Αντοχή εφελκυσμού (Rm)

Και εδώ, οι ανοχές είναι σημαντικές και μπορούν να έχουν σημαντικό αντίκτυπο στον υπολογισμό της απαιτούμενης δύναμης κάμψης.

Για παράδειγμα:

St 37-2: 340-510 N/mm2

St 52-3: 510-680 N/mm2

Συμβουλή:

Μην τσιγκουνεύεστε την προσπάθεια κάμψης! Η αντοχή σε εφελκυσμό είναι ανάλογη με τη δύναμη κάμψης και δεν μπορεί να ρυθμιστεί όταν τη χρειάζεστε! Το πραγματικό πάχος και η αντοχή σε εφελκυσμό είναι σημαντικοί παράγοντες κατά την επιλογή της σωστής μηχανής με τη σωστή βαθμολογία δύναμης.

V - επέκταση μήτρας

Κατά κανόνα, το άνοιγμα της μήτρας σε σχήμα V πρέπει να είναι οκτώ φορές το πάχος του φύλλου S έως και S = 6 mm:

V=8xS

Για μεγαλύτερο πάχος φύλλου, πρέπει:

V=10xS ή

V=12xS

Το άνοιγμα της μήτρας σχήματος V είναι αντιστρόφως ανάλογο με την απαιτούμενη δύναμη:

μεγαλύτερο άνοιγμα σημαίνει λιγότερη δύναμη κάμψης αλλά μεγαλύτερη εσωτερική ακτίνα.

λιγότερο άνοιγμα σημαίνει περισσότερη δύναμη αλλά μικρότερη εσωτερική ακτίνα.

Εσωτερική ακτίνα κάμψης (Ri)

Όταν χρησιμοποιείται η μέθοδος κάμψης αέρα, το μεγαλύτερο μέρος του υλικού υφίσταται ελαστική παραμόρφωση. Μετά την κάμψη, το υλικό επιστρέφει στην αρχική του κατάσταση χωρίς μόνιμη παραμόρφωση ("αντίστροφη αναστροφή ελατηρίου"). Σε μια στενή περιοχή γύρω από το σημείο εφαρμογής της δύναμης, το υλικό υφίσταται πλαστική παραμόρφωση και παραμένει σε αυτή την κατάσταση για πάντα μετά την κάμψη. Το υλικό γίνεται ισχυρότερο, τόσο μεγαλύτερη είναι η πλαστική παραμόρφωση. Αυτό το ονομάζουμε «σκλήρυνση εργασίας».

Η λεγόμενη «φυσική εσωτερική ακτίνα κάμψης» εξαρτάται από το πάχος του φύλλου και το άνοιγμα της μήτρας. Είναι πάντα μεγαλύτερο από το πάχος του φύλλου και δεν εξαρτάται από την ακτίνα διάτρησης.

Για να προσδιορίσουμε τη φυσική εσωτερική ακτίνα, μπορούμε να χρησιμοποιήσουμε τον ακόλουθο τύπο: Ri = 5 x V /32

Στην περίπτωση του V=8xS, μπορούμε να πούμε Ri=Sx1,25

Το μαλακό και εύκολα παραμορφώσιμο μέταλλο επιτρέπει μικρότερη εσωτερική ακτίνα. Εάν η ακτίνα είναι πολύ μικρή, το υλικό μπορεί να τσαλακωθεί στο εσωτερικό και να ραγίσει στο εξωτερικό της στροφής.

Συμβουλή:

Εάν χρειάζεστε μια μικρή εσωτερική ακτίνα, λυγίστε με αργή ταχύτητα και κατά μήκος του κόκκου.

Ελάχιστο ράφι (H):

Για να αποφευχθεί η πτώση του ραφιού στην εγκοπή της μήτρας, πρέπει να τηρηθεί το ακόλουθο ελάχιστο πλάτος φλάντζας:

Ελαστική παραμόρφωση

Ένα μέρος του ελαστικά παραμορφωμένου υλικού θα "αναπηδήσει" πίσω αφού αφαιρεθεί η δύναμη κάμψης. Πόσοι βαθμοί? Αυτή είναι μια σχετική ερώτηση, γιατί μόνο η πραγματικά ληφθείσα γωνία κάμψης είναι σημαντική και όχι θεωρητικά υπολογισμένη. Τα περισσότερα υλικά έχουν αρκετά σταθερή ελαστική παραμόρφωση. Αυτό σημαίνει ότι ένα υλικό του ίδιου πάχους και με την ίδια αντοχή εφελκυσμού θα αναπηδήσει κατά την ίδια ποσότητα στην ίδια γωνία κάμψης.

Η ελαστική παραμόρφωση εξαρτάται από:

- γωνία κάμψης: όσο μικρότερη είναι η γωνία κάμψης, τόσο μεγαλύτερη είναι η ελαστική παραμόρφωση.

- πάχος υλικού: όσο πιο παχύ είναι το υλικό, τόσο λιγότερη ελαστική παραμόρφωση.

- αντοχή σε εφελκυσμό: όσο μεγαλύτερη είναι η αντοχή σε εφελκυσμό, τόσο μεγαλύτερη είναι η ελαστική παραμόρφωση.

- κατευθύνσεις ινών: η ελαστική παραμόρφωση είναι διαφορετική όταν κάμπτεται κατά μήκος ή κατά μήκος των ινών.

Ας δείξουμε τα παραπάνω για την αντοχή εφελκυσμού που μετράται υπό την συνθήκη V=8xS:

Όλοι οι κατασκευαστές εργαλείων κάμψης λαμβάνουν υπόψη την ελαστική παραμόρφωση όταν προσφέρουν ένα εργαλείο για ελεύθερη κάμψη (για παράδειγμα, γωνία ανοίγματος 85° ή 86° για ελεύθερες κάμψεις από 90° έως 180°).

Βαθμονόμηση

Ακριβής - αλλά άκαμπτος τρόπος

Με αυτή τη μέθοδο, η γωνία κάμψης καθορίζεται από τη δύναμη κάμψης και το εργαλείο κάμψης: το υλικό συσφίγγεται πλήρως μεταξύ της διάτρησης και των τοιχωμάτων της μήτρας σχήματος V. Η ελαστική παραμόρφωση είναι ίση με μηδέν και οι διάφορες ιδιότητες του υλικού δεν έχουν σχεδόν καμία επίδραση στη γωνία κάμψης.

Σε γενικές γραμμές, η δύναμη βαθμονόμησης είναι 3-10 φορές μεγαλύτερη από την ελεύθερη δύναμη κάμψης.

Πλεονεκτήματα της βαθμονόμησης:

- ακρίβεια των γωνιών κάμψης παρά τις διαφορές στο πάχος και τις ιδιότητες του υλικού

- όλα τα ειδικά σχήματα μπορούν να γίνουν με μεταλλικό εργαλείο

- μικρή εσωτερική ακτίνα

- μεγάλη εξωτερική ακτίνα

- Ζ-προφίλ

- βαθιά κανάλια U

- Όλα τα ειδικά σχήματα πάχους έως 2 mm μπορούν να κατασκευαστούν με ατσάλινες διατρήσεις και μήτρες πολυουρεθάνης.

- εξαιρετικά αποτελέσματα σε φρένα πίεσης που δεν έχουν αρκετή ακρίβεια για ελεύθερη κάμψη.

Μειονεκτήματα βαθμονόμησης:

- η απαιτούμενη δύναμη κάμψης είναι 3 έως 10 φορές μεγαλύτερη από ό,τι με την ελεύθερη κάμψη.

- καμία ευελιξία: ειδικό εργαλείο για κάθε καλούπι.

- συχνές αλλαγές εργαλείων (εκτός από μεγάλες σειρές).

Η κάμψη λαμαρίνας είναι μια από τις πιο κοινές εργασίες μορφοποίησης εν θερμώ και ψυχρού. Η διαδικασία χαρακτηρίζεται από χαμηλή κατανάλωση ενέργειας και επιτρέπει την επιτυχή κατασκευή τρισδιάστατων προϊόντων διαφόρων σχημάτων και μεγεθών από επίπεδα κενά.

Ταξινόμηση και χαρακτηριστικά της διαδικασίας

Η τεχνολογία κάμψης λαμαρίνας αναπτύσσεται σύμφωνα με τις εργασίες και ταξινομείται σε:

- μονής γωνίας (σε σχήμα V).

- δύο γωνιών (σε σχήμα U).

- πολλαπλών γωνιών?

- ακτίνα (κύλιση).

Η κάμψη εκτελείται συνήθως σε ψυχρή κατάσταση, αφού οι ασκούμενες δυνάμεις είναι μικρές. Εξαίρεση αποτελεί η κάμψη ενός φύλλου χάλυβα από μέταλλα χαμηλής πλαστικότητας. Αυτά περιλαμβάνουν χάλυβες υψηλής περιεκτικότητας σε άνθρακα, ντουραλουμίνιο, τιτάνιο και τα κράματά του. Τα υλικά με πάχος 12 έως 16 mm συνήθως λυγίζονται ζεστά. Κατά τη διαδικασία κάμψης μεταλλικών προϊόντων έλασης, μπορεί να προκύψουν οι ακόλουθες παραμορφώσεις σχήματος:

- αλλαγή στο πάχος (κυρίως για κενά πλακών).

- η εμφάνιση μεταλλικών γραμμών ροής.

- ελατήριο / ελατήριο (αυθόρμητη αλλαγή στην τελική γωνία κάμψης).

- δίπλωμα του μεταλλικού φύλλου.

Η κάμψη συχνά συνδυάζεται με άλλες εργασίες σφράγισης λαμαρίνας: κοπή, διάτρηση, διάτρηση. Αυτός είναι ο λόγος που για την παραγωγή πολύπλοκων πολυδιάστατων εξαρτημάτων χρησιμοποιούνται μήτρες που έχουν σχεδιαστεί για πολλές μεταβάσεις. Μια ειδική περίπτωση κάμψης λαμαρίνας είναι η λειτουργία τεντώματος, σχεδιασμένη να παράγει στενά και μακριά μέρη με μεγάλες ακτίνες.

Ανάλογα με τον τύπο και το μέγεθος του τεμαχίου εργασίας, καθώς και τα απαιτούμενα χαρακτηριστικά των προϊόντων μετά την παραμόρφωση, τα ακόλουθα μπορούν να χρησιμοποιηθούν ως εξοπλισμός κάμψης:

- οριζόντιες υδραυλικές πρέσες με δύο ολισθητήρες.

- κάθετα φρένα πίεσης με υδραυλική ή μηχανική κίνηση.

- μηχανές κάμψης σωλήνων και προφίλ.

- σφυρηλάτηση μπουλντόζες?

- καθολικές μηχανές κάμψης.

Τα κύρια χαρακτηριστικά των μηχανών κάμψης πλακών είναι ο αυξημένος χώρος μήτρας, οι μειωμένοι ρυθμοί παραμόρφωσης και η χαμηλή κατανάλωση ενέργειας.

Στάδια και ακολουθία τεχνολογίας

Στο μέλλον, θα επικεντρωθούμε στις διαδικασίες επεξεργασίας έλασης μετάλλου σε ψυχρή κατάσταση. Η ανάπτυξη της διαδικασίας κάμψης λαμαρίνας πραγματοποιείται με την ακόλουθη σειρά:

- ανάλυση σχεδιασμού ανταλλακτικών.

- υπολογισμός της προσπάθειας και του έργου της διαδικασίας.

- επιλογή τυπικού μεγέθους εξοπλισμού παραγωγής ·

- προετοιμασία ενός σχεδίου του αρχικού τεμαχίου εργασίας.

- υπολογισμός των μεταβάσεων παραμόρφωσης.

- σχεδιασμός του έργου τεχνολογικού εξοπλισμού.

Ο έλεγχος της καταλληλότητας του υλικού εκκίνησης είναι μια σημαντική διαδικασία που πρέπει να εκτελεστεί για να προσδιοριστεί η καταλληλότητα του έλασης μετάλλου για σφράγιση σύμφωνα με τις συγκεκριμένες διαστάσεις που υποδεικνύονται στο σχέδιο του τελικού εξαρτήματος. Αυτό το στάδιο περιλαμβάνει:

- μελέτη των πλαστικών ιδιοτήτων του υλικού και επαλήθευση της συμμόρφωσης του αποτελέσματος με το επίπεδο των τάσεων που προκύπτουν κατά την κάμψη. Για κράματα και μέταλλα χαμηλής ολκιμότητας, είναι απαραίτητο να χωριστεί η διαδικασία σε πολλές μεταβάσεις και να χρησιμοποιηθεί διαλειτουργική ανόπτηση, η οποία έχει σχεδιαστεί για να αυξάνει την ολκιμότητα.

- τη δυνατότητα λήψης μιας ακτίνας κάμψης στην οποία ο κίνδυνος ρωγμών υλικού μειώνεται στο μηδέν.

- προσδιορισμός πιθανών παραμορφώσεων του προφίλ ή του πάχους του τεμαχίου εργασίας μετά την ολοκλήρωση της επεξεργασίας πίεσης με πολύπλοκα περιγράμματα του προϊόντος.

Με βάση τα αποτελέσματα αυτής της ανάλυσης, μπορεί να ληφθεί μια απόφαση σχετικά με:

- αντικατάσταση του αρχικού υλικού με ένα πιο πλαστικό.

- θέρμανση του τεμαχίου εργασίας πριν από την έναρξη της παραμόρφωσης.

- εκτελώντας προκαταρκτική θερμική επεξεργασία αποσκλήρυνσης.

Ένα εξαιρετικά σημαντικό σημείο στην εξέλιξη της τεχνολογικής διαδικασίας είναι ο υπολογισμός της ελάχιστης επιτρεπόμενης γωνίας κάμψης, της ακτίνας της και της γωνίας επαναφοράς του ελατηρίου.

Ακτίνα κάμψης (rmin) υπολογίζεται με βάση το επίπεδο πλαστικότητας του μετάλλου του τεμαχίου εργασίας, την αναλογία των διαστάσεων του και τον ρυθμό παραμόρφωσης. Καθώς η τιμή του rmin μειώνεται, όλα τα μέταλλα παρουσιάζουν μείωση στο αρχικό πάχος του τεμαχίου εργασίας. Αυτή η διαδικασία ονομάζεται αραίωση. Η έντασή του καθορίζει τον παράγοντα αραίωσης λ, το ποσοστό του οποίου καθορίζει πόσο θα μειωθεί το πάχος του τελικού προϊόντος. Εάν αυτή η τιμή είναι υψηλότερη από την κρίσιμη, τότε είναι απαραίτητο να αυξηθεί το αρχικό πάχος του μετάλλου (ων) του τεμαχίου εργασίας. Αντιστοιχία μεταξύ των παραπάνω παραμέτρων:

Είναι επίσης σημαντικό να ορίσουμε ελάχιστη ακτίνα κάμψης, το οποίο εξαρτάται από την πλαστικότητα, το πάχος και τη διάταξη των ινών του έλασης μετάλλου. Αυτό είναι απαραίτητο εάν η ακτίνα κάμψης είναι μικρή, γιατί σε αυτήν την περίπτωση οι εξωτερικές ίνες του χάλυβα μπορεί να σπάσουν, με αποτέλεσμα να παραβιαστεί η ακεραιότητα του τελικού προϊόντος. Για το λόγο αυτό, οι ελάχιστες ακτίνες θα πρέπει να υπολογίζονται από τις μεγαλύτερες παραμορφώσεις των ακραίων τμημάτων του τεμαχίου, με βάση τη σχετική στένωση (ψ) του μετάλλου που υποβάλλεται σε παραμόρφωση. Σε αυτή την περίπτωση, πρέπει να ληφθεί υπόψη η ποσότητα παραμόρφωσης του τεμαχίου εργασίας.

Η επίδραση του δυνατού ελατήριολαμβάνονται υπόψη μέσω των πραγματικών γωνιών επιστροφής ελατηρίου (β):

Προσδιορισμός της δύναμης κάμψης

Οι δείκτες ισχύος της κάμψης εξαρτώνται άμεσα από την πλαστικότητα του μετάλλου και την ένταση της σκλήρυνσης του κατά τη διαδικασία παραμόρφωσης. Αυτές οι παράμετροι έχουν την κατεύθυνση κύλισης του αρχικού billet. Με την ολοκλήρωση της έλασης, το υλικό αποκτά την ιδιότητα της ανισοτροπίας (στην κατεύθυνση του άξονα κύλισης, οι παραμένουσες τάσεις είναι μικρότερες από την αντίθετη κατεύθυνση). Έτσι, εάν το μέταλλο κάμπτεται κατά μήκος των ινών, τότε με τον ίδιο βαθμό παραμόρφωσης, ο κίνδυνος καταστροφής εξαρτημάτων μειώνεται σημαντικά. Για το λόγο αυτό, το άκρο κάμψης είναι τοποθετημένο έτσι ώστε η γωνία να είναι ελάχιστη μεταξύ της θέσης του τεμαχίου εργασίας στο φύλλο και της κατεύθυνσης έλασης.

Για να αποκτήσετε έναν υπολογισμό υψηλής ακρίβειας των παραμέτρων δύναμης, είναι απαραίτητο να διευκρινιστεί πώς θα πραγματοποιηθεί η παραμόρφωση. Υπάρχουν δύο επιλογές:

- στοιχείο κάμψης- το τεμάχιο εργασίας τοποθετείται στα στοπ με επακόλουθη ελεύθερη παραμόρφωση.

- προσπάθεια- την τελευταία στιγμή της διαδικασίας, το τμήμα στηρίζεται στην επιφάνεια εργασίας της μήτρας.

Η πρώτη μέθοδος είναι η απλούστερη και λιγότερο ενεργοβόρα, η δεύτερη επιτρέπει τη λήψη ακριβέστερων λεπτομερειών.

- Σε επαφή με 0

- Google+ 0

- Εντάξει 0

- Facebook 0